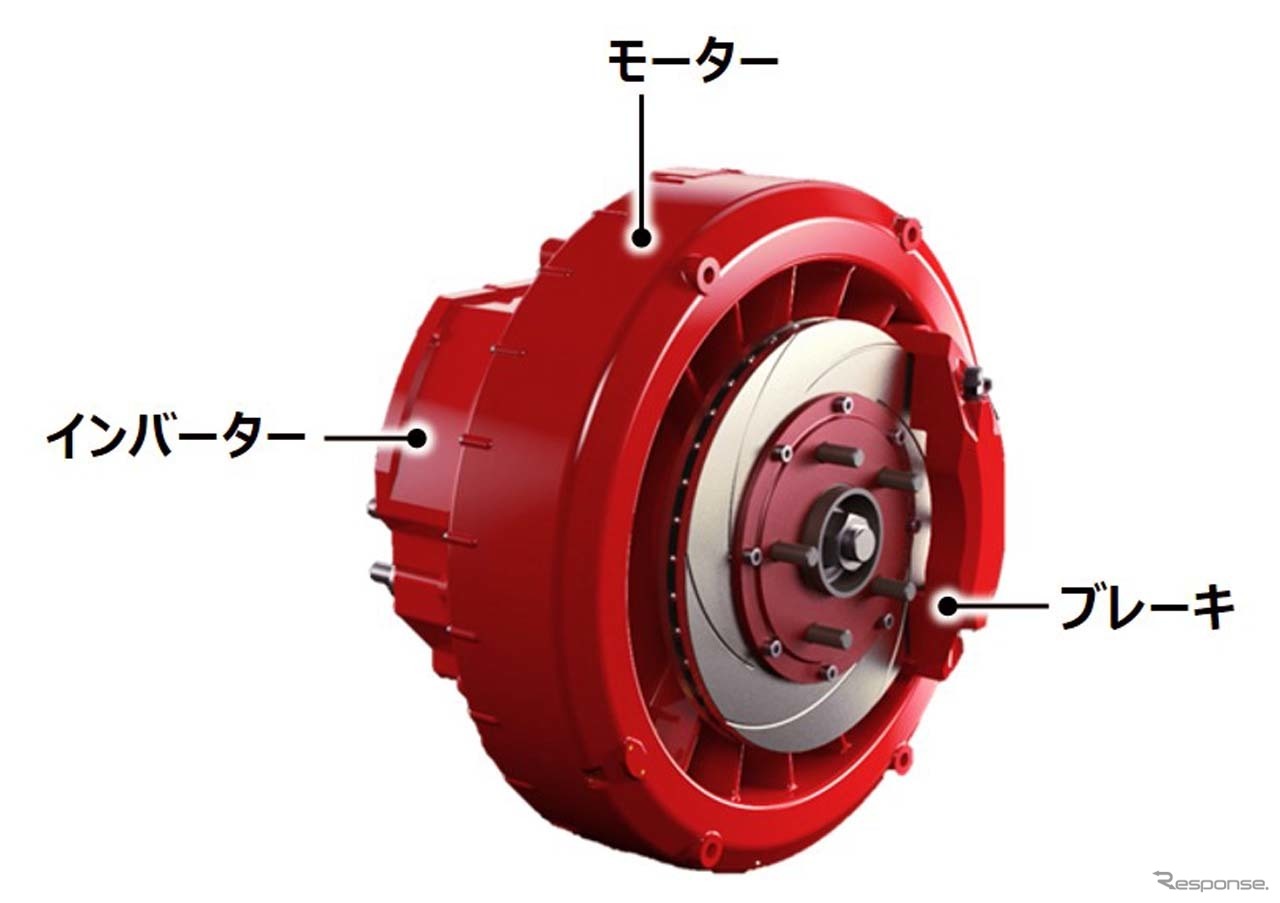

日立製作所と日立アステモは9月30日、普及が進む電気自動車(EV)向けに、ホイール内部にモーターとインバータ、ブレーキを一体化した小型・軽量のダイレクト駆動システム「Direct Electricied Wheel」を開発したと発表した。今後、両社は実装へ向けた本格的な研究を進めていく。

モーターの軽量化により世界トップクラスのパワー密度=2.5kW/kgを実現

脱炭素社会の実現に向け、投資活動や技術開発の中心的役割を果たすとされているのがEVだ。そうした中で、EVにとっての課題、たとえば航続距離の短さやスペース効率の拡大などに対する課題解決が急がれている。日立製作所と日立アステモの両社が発表した『Direct Electricied Wheel』は、その目標に近づける世界トップクラスのパワー密度とブレーキ一体化を実現した新たなインホイールモーターとして開発された。

開発したモーターはEV走行に必要な高い駆動力をホイールに伝えることができ、モーターの軽量化により世界トップクラスのパワー密度=2.5kW/kgを実現した。さらにこれまでインホイールモーターの課題とされてきたホイール内の重量増を抑制し、モーターにインバータとブレーキを一体化したこととも相まってシステムの小型化にも成功。サスペンションなどの既存構造を大きく変更することなくホイール内部への搭載を可能とした。

これはハルバッハ配列磁石と扁平コイルの組み合わせによってもたらされたものだ。ハルバッハ配列磁石とは、磁石のN極の向きを90°ずつ回転させて配置し、モーターの各磁極で高密度な磁束を発生する構造のこと。これによって磁極ごとの有効磁束を増加させて駆動力を向上させることを可能にした。また、扁平コイルはビーム溶接と呼ばれる局部的に溶融させる手法で実現したものであり、モーターの軽量化に大きく貢献している。世界トップクラスのパワー密度はこの相乗効果により実現されたと言えるだろう。

今回発表の「Direct Electricied Wheel」では、ドライブシャフトなどの間接機構を廃してモーターの力をそのままEVに利用しているのも大きな特徴となる。これによって従来のEVに比べて30%ものエネルギーロス低減を図ることが可能となり、1回の充電で走行できる航続距離を従来型EVよりも10~20%ほど伸ばすことにもつながるという。さらにインホイールモーターの採用によってバッテリーも3割ほど多く搭載でき、これによる航続距離の延長も可能となる。

一方で、今回の開発ではインバータやブレーキ等、システムを一体化することで放熱対策が極めて重要になるが、これまでの技術ではそのために絶縁された専用の冷却水路のスペースが欠かせなくなる。今回の開発では、もともと絶縁性が高い冷却油を使ってパワー半導体を冷却し、その後でモーターに循環させてコイルも直接冷却できる技術を採用した。これらが技術的なブレークスルーとなり、これによって冷却配管のスペースを削減でき、既存構造の大きな変更なしにホイール内への搭載を可能になったというわけだ。

間接部品をなくした直接駆動によるシンプルな構造が高い耐久性をもたらす

日立製作所 研究開発グループ 電動化イノベーションセンタのモビリティ研究部部長 高橋暁史氏は『Direct Electricied Wheel』について、「今回はダイレクトドライブという技術による直接駆動ということで、間接部品をなくし非常にシンプルな構造になった。これが高い耐久性を生み出すことにつながる。搭載対象も発熱対策を十分行うことで、シティコミュータから軽自動車や大型乗用車まで幅広く対応できる技術を開発できたと考えている」とした。

また、使用する冷却油については「既存のAPFフルードをベースとしたものを使うことになり、それでもメンテナンスなどで大きな悪化は見られない」(高橋氏)とする一方、量産までの課題については、「長期に渡って信頼性を高めることで、クルマの場合は10年経っても絶縁材料が持つとかの対応が欠かせない。生産する上でのコストの削減についても今後の研究課題になると思う」と述べた。

19インチというサイズで開発したことの理由として、同センタ 産業機器システム研究部橋本貴之部長は、「人気のSUVなどを念頭に置いたからで、軽自動車やシティコミュータなどへの展開も可能だ。まずは技術的にも4輪で240kWというかなりハードルが高いところからチャレンジした」と回答した。

発表が日立製作所と日立アステモとの連名となった理由について高橋氏は、「モーター、インバータや冷却配管などは日立の研究開発グループが主導で進めたが、グループとして鉄道やエレベータなどの開発にも携わっている。今回のはその技術の集大成で、自動車関連以外にも展開できるとの判断があった」とした。

今回、発表された「Direct Electricied Wheel」はこれから実装に向けて研究が進められる。実装が行われるのはしばらく先になる見込みだが、両社は従来のEV技術とともに車内空間やバッテリー設置スペースの拡大が容易なインホイール式EVも積極的に開発を進めていく考えだ。

日立製作所および日立アステモが、9月末、インホイールモーターの新製品を発表した。特注やプロトタイプでは目新しいものではないが、量産やOEMへの供給を前提とした製品はめずら……

![2026年春闘、日立など電機大手、過去最高水準ベア1万8000円統一要求[新聞ウォッチ]](/imgs/sq_l1/2186617.jpg)

![新感覚 アッシュトレイ 登場! ドリンクホルダーに置くのなら“カップデザイン”が良い?[特選カーアクセサリー名鑑]](/imgs/sq_m_l1/2113441.jpg)