ダイハツ工業は2月21日、同社の滋賀工場(蒲生郡竜王町)に報道関係者を招き、同社が取り組んでいるSSC(シンプル、スリム、コンパクト)化を推進中の工場内部を公開した。

現在、ダイハツの生産拠点は日本、インドネシア、マレーシアの3ヵ国で、2017年度の世界生産は約168万台。国内では約6割の98万台を生産している。国内の生産拠点は、大阪本社の池田工場、滋賀工場、京都工場、ダイハツ九州の久留米工場と大分(中津)工場の計5拠店だ。

滋賀工場が操業開始したのは1974年だが、今回公開された第2工場は1989年と比較的新しく、現在は軽自動車の『タント』や『ムーヴキャンバス』を生産している。樹脂パーツの成形、ボディパネルのプレスから溶接、塗装、組み立て、検査までを行う、完成車一貫生産工場である。ちなみに、道を1本はさんで向かいにある第1工場では、軽自動車用から『ハイエース』用まで各種エンジンやトランスミッションを生産している。

比較的新しいとは言え、操業開始から30年も経つ工場を今回、報道陣に公開したのは、ダイハツが推進している生産工場のSSC(シンプル、スリム、コンパクト)化がここでも行われているからだ。

SSCが最初に導入されたのは、2007年に操業開始したダイハツ九州の大分(中津)第2工場。工場面積を従来の半分にし、設備のコンパクト化や作業の集約化を図るなど、最初から本格的にSSCを導入した新工場で、インドネシア工場(2012年操業開始)やマレーシア工場(2014年同)のお手本ともなった。この時、SSCを導入して初めて分かったのは、工場のシンプル、スリム、コンパクト化を進めると、従業員同士のコミュニケーションが増えて情報伝達がスピーディになるなど、ソフト面が改善されること。稼働率や品質も目に見えて向上することに気づいたという。

琵琶湖の南東、穏やかな丘陵地帯に広がる広大な敷地に、滋賀工場はある。隣には高速周回路を備えたテストコースもあるが、高い塀で囲まれているので外からは見えない。敷地内には絶滅危惧種のカエルやトンボが生息する湿地などもある。従業員数は第2工場だけで約2100人。生産能力は23万台。タクトタイムは0.92分(55秒)だという。

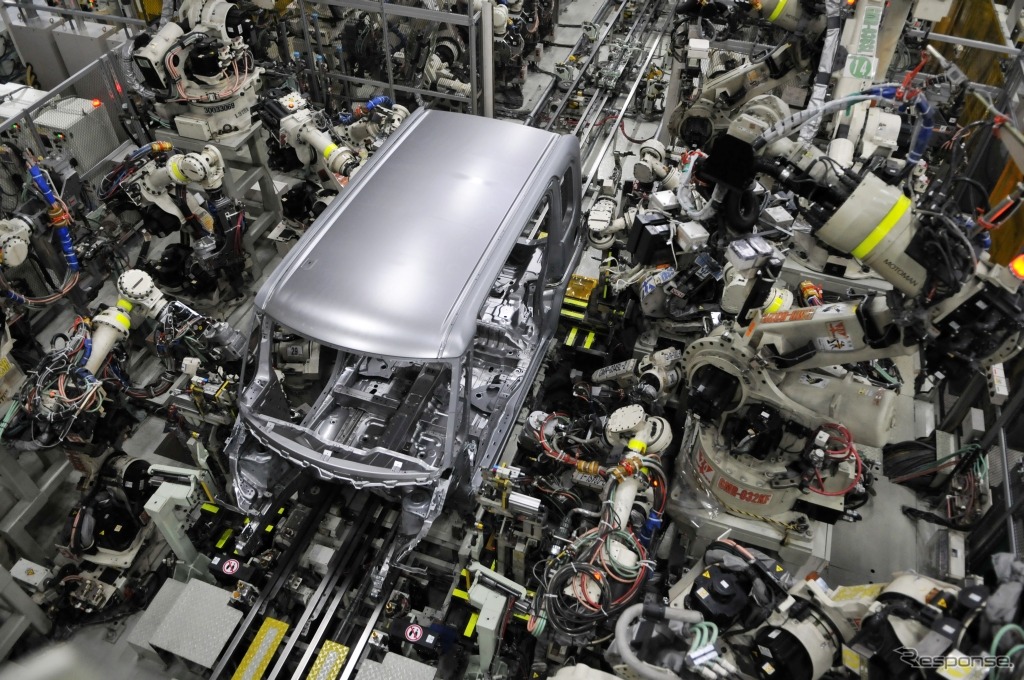

最初に案内されたのはボディライン(ボディ工場)。見学したのは、計24基のロボットアームが、アンダーボディ、アッパーボディ、ルーフパネルなどを組み付け、一斉にスポット溶接を行う工程。完全に自動化されており、ライン内に人の姿はない。

印象的だったのは、溶接時に火花がいっさい出ない(見えない)こと。説明員によるとスポット溶接時の火花は、部材と部材の間に隙間があると生じるもので、火花によるスパッタ(飛び散った金属の微粒子)はボディパネルの外観品質にも影響することから、現在では部品の高精度化を図ることで隙間を徹底的に減らし、スパッタが発生しないようにしているという。また、以前は溶接する際の部品の位置決めをするため、大型の設備で部品を抑え込んでいたが、今はロボットアームによる最小の位置決めで済むようになっている。

その次に向かったシェルラインは、ホワイトボディにドアとボンネットを組み付ける工程。ここも、2004年頃まではたくさんのパレットが置かれて作業性が悪く、ドアの組付けも重労働だったそうだが、現在では無人搬送車(AGC)がパーツをラインの横まで自動的に運び、さらに作業補助装置が自動的にドアを持ち上げ、手元まで運んでくる。以前と違って、力はほとんど要らないから女性でも働けるかもしれない。