素材メーカーとして化学ソリューション大手として、多くの業界において、グローバルに名を馳せる3M。オートモーティブ関連では従来的なマテリアルを手がけるのは元より、EV向けの熱管理材料、軽量化コンポジット、先進接合テープ、そして光学フィルムなど、次世代モビリティを支える数々のソリューションを通じて、「素材を通じた構造変革」に挑んでいる。ドイツ・ミュンヘンでの「IAA Mobility 2025」で新たに発表・展示された内容を踏まえ、今現在、見据える課題と磨くべき技術をどう捉えているか、R&D担当者に尋ねてみた。

◆100年以上の実績と49分野の技術プラットフォーム

「3Mはオートモーティブ業界で100年以上の実績があり、我々の材料科学は今日、路上を走るあらゆる車両に採用されています。3Mは今ある需要を満たすのみならず、明日のニーズに先見的なソリューションを提供することを重視しています。方向性としてはEV、自律走行システム、シームレスな接続性、消費者向けのパーソナライゼーションのようなソリューション。具体的にはバッテリーの熱管理、軽量化、マルチマテリアル接合接着剤の高度化、ディスプレイ用途の光学フィルム、電気アーキテクチャ用の電子材料および包括的な保護ソリューションなどです」

これはまさしくIAA Mobility 2025で3Mが掲げた「What the automotive industry needs next, 3M is innovating now(自動車産業が次に必要とするもの、3Mが今、イノベートするもの)」というメッセージとなっている。電動化、軽量化、安全性、サステナビリティといった重点項目の中で、中期的に成長著しい領域を3Mはどう位置づけているか。

「車両はもはや単なる機械ではなく、動的に更新できるプラットフォームである以上、電気自動車の普及につれて破壊的なシャシー製造方法、リサイクルの可能性と修理の権利、ソフトウェア定義の車両、未来の内装など、ソフトウェアとユーザーエクスペリエンスが重要になります。自動車はただ画面を増やす以上に、今やシームレスで安全なデータ駆動型のデジタルライフの拡張であり、パーソナライズされたインテリジェントな“エクスペリエンス・ハブ”に変わりました。よって自動車メーカーはテック企業のような適応性と考え方で、車両、道路、インフラ、接続性まで、モビリティのエコシステム全体を把握し、対応する必要があるでしょう。この新しいフロンティアで、3Mはハードウェア部品やエレクトロニクスの先端材料、交通安全インフラや半導体製造のための材料にまで、エコシステム全体をカバーしているため、自動車メーカーの課題解決をワンストップで支援できる強みがあると考えています」

材料科学の分野における研究成果を、製品に応用することが3Mの革新の基本だが、現在のR&D体制においては、研究開発から製品化・量産化への判断は、どのように下されるのだろう?

「革新は3Mの中核にあります。私たちは小さなサンドペーパーの造り手から材料科学のグローバルリーダーに成長しました。1924年以来、3Mは製品や技術、加工において13万5000件以上の特許を取得しています。でも革新のための革新ではなく、私たちの顧客の問題を解決するための革新であり続けています。3Mの研究者とアプリケーションエンジニアと顧客チームは、ベンチtoべンチの協業モデルを通じて、固有のニーズと要件を深く共有します。事実として、3Mには49分野のテクノロジープラットフォームがあり、様々なソリューションをカスタマイズして設計、試験、実装が可能です。これらのテクノロジープラットフォームは3Mの基礎として、グローバル全体における協業と研究開発を両立させるこの独特のモデルを支えています。世界中に3Mの工場と配送センターが約200拠点あり、世界各地の顧客を、地域の研究所や製造拠点からサポートし、ソリューションを大規模かつ迅速に供給する能力があります」

◆次世代バッテリーやパワートレインに貢献する3Mの熱管理技術

例えば、電動化においてリチウムイオンバッテリーの熱暴走はクリティカルな問題のひとつで、それに伴う急激なセル膨張、飛び火、高温や煙、粒子の放出といったリスクや防止策へのニーズは根強い。そこで3Mは断熱性、安定性、耐久性、成形性のバランスが取れた高度なバリア材や、ベント・パス管理ソリューションを提供し、耐爆風性、セルの絶縁、放出ガスや炎の安全な取り扱いに対処しているという。

「次世代バッテリーパックは充電速度とエネルギー密度の向上を求める傾向にあり、堅牢な熱管理が重要。3Mのサーマルインターフェースパッドは、効果的な熱放散と電気絶縁のニーズに対応します。コンポーネントの高圧ゾーンを低減しながら優れた耐久性と粘着性を発揮し、冷却プレートをバッテリーに合理的に組み込めます。断熱性、安定性、耐久性、成形性のバランスを提供できる3Mの先進的な材料科学は、電動モビリティの未来を確保する助けになるのです」

バッテリー以外にも、モーターやパワーエレクトロニクスなどの高熱環境で、3Mの熱管理技術ソリューションが役立つであろう可能性を強調する。

「EVモーターの機械的側面として、性能を最適化するために直接および間接冷却ソリューションは必要。とくに高出力モーターを高効率かつ確実に冷却すると同時に、車両側でより大きな計算能力も求められれば、パワーエレクトロニクスの発熱量も増大します。高い熱伝導率、低密度、優れた加工性を発揮する材料は、車両設計の自由度を高めるのに大いに貢献します」

◆生産ラインのプラットフォームをも変える力

3M(TM)グラスバブルズ

3M(TM)グラスバブルズまた構造材ソリューションも、軽量化と同時に高い剛性や耐久性、加工性や低コスト化も求められ、要件のトレードオフやシビア化が著しい分野でもある。3Mは「3M(TM)グラスバブルズ」など、樹脂に混合して軽量化を図る技術を持ち、独自のハイブリッド素材を提案しているが、その採用事例や性能改善の方向性はどのようなものだろう?

「3Mのグラスバブルズは、射出成形プラスチック、複合材料、シート成形、バルク複合材料(SMC/BMC)、プラスチゾルなど、自動車における多くの用途で軽量化かつ高強度、低密度を実現する中空ガラスマイクロスフェアです。これを充填したプラスチックを採用すると車両重量を減らすことができ、OEMの燃費やCO2排出削減の目標達成を助けます。3Mの最新グレードのグラスバブルズは、成型メーカー、コンパウンドメーカー、OEMごとの特定の要件に合わせ、複合材の重量を1.0g/cc未満で調整可能なほど、多彩なオプションを用意しています。軽量化に加えて、生産加工の面でも寸法安定性、電気絶縁性、熱伝導率、表面仕上げの質など、材料の性能も向上させますし、しかもグラスバブルズは高価な樹脂を置き換えることで、コスト削減にも役立つのです。

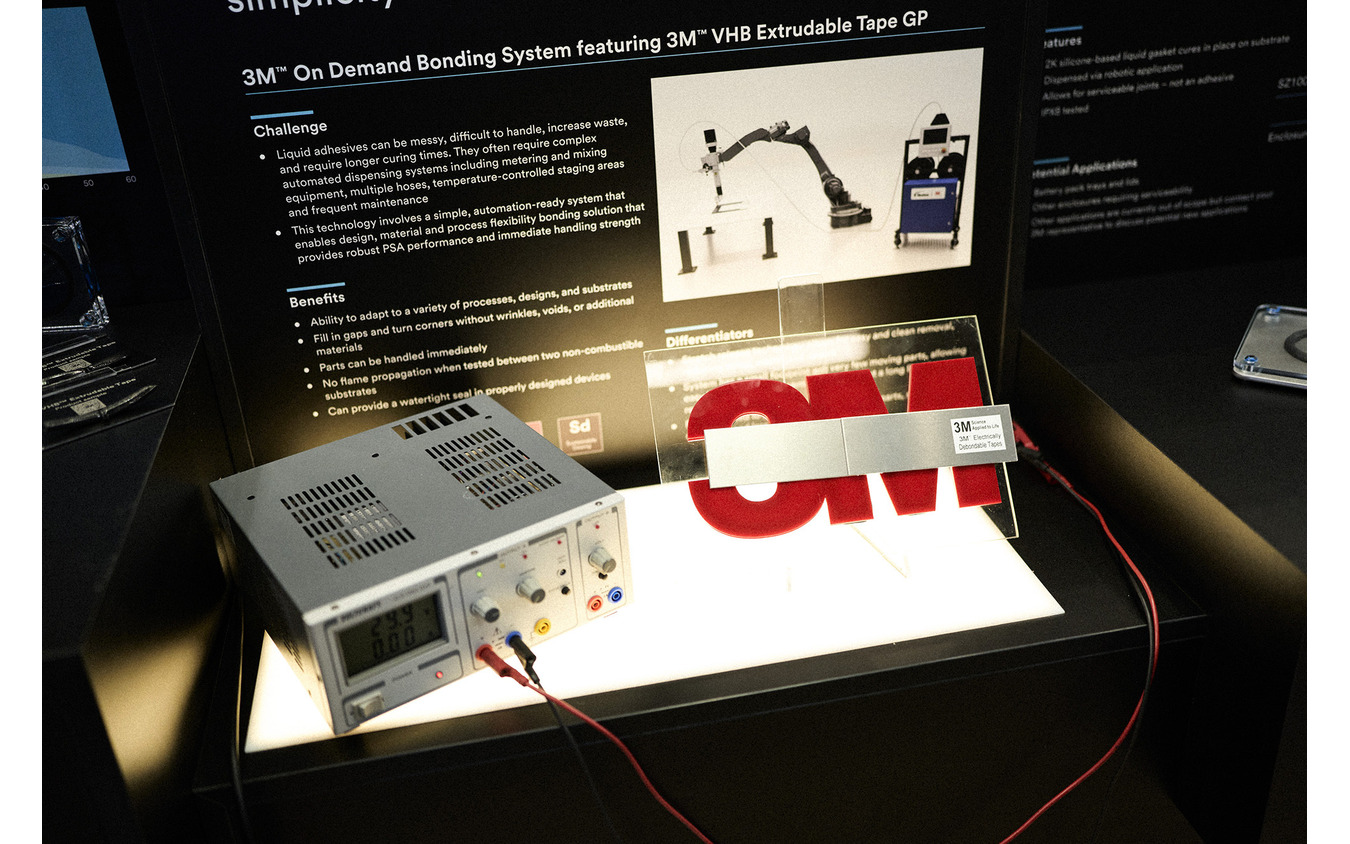

エンドユーザーに届く最終的な製品のみならず、工場などの生産工程でも3Mは深く関与しています。「VHB Extrudable Tape」や「ストレッチリリース技術」は、製造現場のどのような課題解決を狙っているか。またこれらの接合技術が、モジュール化・再利用設計といった製品や生産ラインの設計思想に与える影響とは?

「VHB Extrudable Tapeは、再利用や修理用途として生産現場でシームレスに使いやすく、サイクルタイム短縮に繋がる自動ボンディング ソリューションです。硬化待ちやクランプといった手順を排除することで、取り付け方が簡素になります。フォームテープと違ってライナーも使用しないため、材料の無駄も削減できます。またストレッチリリース機能で引っ張れば簡単に剥せるため、部品を再び分解して再加工したり、時間のかかる分解作業、プロトタイプや完成品の廃棄せずに、コンポーネントのリサイクルを容易にします。3MはVHB Extrudable以外にも、自動塗布や再利用、修理のための多彩な製品を展開しています。具体的な例としては、EVやハイブリッド車のバッテリーパックなどに再シール可能なガスケットを提供する、EVエンクロージャシーリング用の『シーリング材SZ1000』です。これは自動射出が可能で所定の室温で硬化し、開閉もできるため、バッテリーの保守点検が容易化します。我々がディペンド・オン・デマンド・テクノロジーと呼ぶもので、再利用や修理のため接合素材が分離可能であることを目指しつつ、自動化に対応します。この3Mボンディング技術は、部品の設計と組み立ての方法、工程といった生産ラインのプラットフォームを変える力をもつもので、再利用や修理だけでなく、全体の労力コストをも削減しうるものです」

3M(TM)VHB Extrudable Tape

3M(TM)VHB Extrudable Tape

◆「Sustainability by Design」の新たな可能性

3Mは研究開発から生産、量産化の過程のみならず、非破壊的な分解を簡単で可能にすることが、コンポーネントの回収や再利用の可能性を高めるという、「Sustainability by Design(サステナビリティ・バイ・デザイン)」にもフォーカスしている。

複雑な電子機器やEVバッテリーの組み立て、分解、修理の課題に対処するソリューションには大きなチャンスがあると思います。3MはOEMが使用する剥離接着剤、リサイクルコンテンツテープなどで、分解と再利用を前提に設計された材料を使用し、リサイクル可能性と持続可能性の目標達成を支援している。

と、新たな需要をも睨んでいる。

例えば「3M ホイールウェイト・システム」の材料は、鉛の代わりに産業廃棄物からリサイクルされたステンレス鋼を利用しており、「3M(TM)Thinsulate(TM)Acoustic Insulation AU 」は 30%以上のリサイクル成分を含むなど、材料組成においてもリサイクル率を高めている。また「3M デュアル ロック再開式ファスナー ピースパーツ」のように、廃車や回収時に内装コンポーネントの再利用を容易にする設計例もある。

一方で近年、車載ディスプレイの設計では、オーディオやインフォテイメントのみならず、車載カメラ、ドライバーが厳選した種々のアプリなど、増え続ける情報量とデータをサポートする必要が生じている。ディスプレイ表示やコクピット環境の変化に対し、HMIや光学ソリューションは進境著しい分野で、IAA 2025でも光学フィルム技術は大きな注目を集めた。この領域で今、OEMから寄せられる課題や要求仕様、それに伴って求められる機能とは、どのようなものか?

「自動車のコクピットのディスプレイ・コンポーネントの大きな課題は、夜間はドライバーを注意散漫にせず、日中は太陽光の明るさと競争しなくてはならない。3Mはディスプレイ表示の明るさやコントラストに関する厳しい要件達成を支援するため、高度な輝度向上フィルムや反射偏光フィルムを開発しました。具体的には、バックライト効率の向上、より多くの光の透過率、モアレ効果の防止といった機能です。当社のプリズム型多層光学技術は、光を必要な方向へと、指向性をもたせます。3M(TM)Advanced Light Control Film(ALCF)はOEMのコクピット設計と最新のデジタル・ディスプレイを支援するもので、乗員の視線に対して光を制御し、必要な場所に正確に向ける、またはドライバーに不快であろう光は減らすことができます。3M ALCFはルーバー構造の視野角をもち、垂直な光の分布を制御します。周囲の反射を最小限に抑えてプライバシーを確保しつつ、ディスプレイのコントラストを向上させるのです」

◆3Mのテクノロジープラットフォームを通じた協業モデル

「IAA Mobility 2025」に出展した3Mのブース

「IAA Mobility 2025」に出展した3Mのブース技術的な課題に対し、垂直統合型ではなく水平分業型の開発スキームが浸透しつつある今、OEMが各種のサプライヤを巻き込んで協業やエコシステムを戦略的に採ることで、自動車業界に革新的なソリューションをもたらす必要性を、3Mは大きな機会と捉えていると強調する。

「3Mは、モビリティの未来を形作る大手OEM、Tier1サプライヤー、テクノロジー企業とのイノベーション主導の戦略的パートナーシップを強化・拡大することを目指しています。3Mは主要なOEMやサプライヤ、周辺機器メーカーと協力して、ハードウェアでも電子デバイスでも、より軽く効率的に、かつ耐久性を高める支援をします。例として最近、3MはFuyao Group と戦略的協力契約を締結し、自動車用ガラスの安全性、快適性、持続可能性、美観、インテリジェンスを向上させる共同開発を検討しました」

材料科学製造における3Mの深い知見と、設計から生産製造、保守点検における経験まで、自動車エコシステム全体を理解する能力を組み合わせることが、複雑な問題の、解決に繋がる。

「我々は従来のアプローチを打開して、新たな戦略的パートナーシップを築く必要があると感じており、互いに適切なパートナーを選ぶことは、単なる契約以上のものと考えています。そのためには、共通のビジョンを持ち、現在の顧客のニーズから取り組める組織を見つける必要があるのです。3Mのテクノロジープラットフォームを通じた協業モデルは、この統合アプローチの結晶であり、伝統的に材料科学が分離された業界を橋渡しするメソッド。単独の組織では達成できない、独自の価値を生み出し続けていきます」

スリーエムの自動車関連ページはこちら