早稲田大学と日産自動車は、電動車用のモーター磁石からレアアース化合物を高純度で効率良く回収するリサイクル技術を共同開発し、2020年代中頃の実用化を目指した実証実験を開始した。

現在、世界的に自動車の電動化が加速しているが、これら電動車のモーターの多くに使用されるネオジム磁石にはレアアースと呼ばれる希少元素が使用されている。レアアースは価格変動が懸念される上、採掘・製錬時に生態系への負荷も伴うことから、その使用量削減が課題となっている。日産は2010年以降、設計段階でモーター用磁石のヘビーレアアース(重希土類)の使用量削減に加え、レアアースの再生利用にも取り組んできた。しかし、再利用には手作業による磁石の分解、取り出しが必要で、今後さらなるリサイクルを推進するには、プロセスの簡便化とリサイクルコストの低減が課題となっていた。

そこで2017年より、日産は非鉄金属のリサイクルと製錬に関する研究で高い実績のある早稲田大学創造理工学部の山口勉功研究室と共同で電動車用のモーターの磁石からレアアース化合物を回収する研究を開始。2019年度には、高温で融体を取り扱う「乾式製錬法」により、モーターを解体することなく、高純度なレアアース化合物を効率よく回収する技術を確立した。

その工程は、まず、加熱溶融を促進する銑鉄、鉄の融点を下げる加炭材を加え、1400度以上に加熱した炉でモーターを溶融する。次に酸化鉄の添加により溶融液中のレアアースを酸化。レアアース酸化物を溶かすため、ホウ酸塩系のフラックスを少量添加し、「レアアースを含んだ酸化物層」と、より密度が大きい「レアアースを含まない鉄-炭素合金層」を分離。上層に分離された酸化物層から、レアアース化合物を回収する。

本リサイクル技術では、レアアース酸化物を少量、低温で溶融でき、高い割合で回収できる安価なホウ酸塩系のフラックスを採用している。実験では、この方法によりモーターに使用されたレアアースの98%を回収できることが確認されている。また、磁力を取り除く作業や、磁石を分解して取り出す作業が不要となるため、プロセスを簡略でき、従来の方法と比べ作業時間を約50%削減できる。

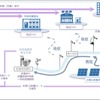

今後は、実用化を目指した実験を続けると同時に、使用済み電動車に搭載されたモーターを回収し、リサイクルするスキームの構築を進めていく。