三菱自動車は6月16日、新世代化を進めている名古屋製作所 岡崎工場(愛知県岡崎市)の生産ラインを報道陣に公開した。

岡崎工場は1977年に操業開始した国内における主力工場。約100万平方メートル(東京ドーム約22個分)の敷地内には生産工場のほか、新型車の開発を行う技術センターも備える。現在生産しているのは、『アウトランダー』、『アウトランダーPHEV』、『RVR』の3車種だ。

これまでは生産ラインの小改良で各時代や新型車に対応してきた岡崎工場だが、2006年には水島工場(岡山県倉敷市)からアウトランダーの生産が移管され、2012年には現行アウトランダー、2013年にはアウトランダーPHEVの生産がスタート。その一方で、工場内における物流ラインの狭さ、長大な組立ライン、レイアウト変更の難しさといった課題が、生産効率を高める上で足かせになっていた。

こうした状況から、岡崎工場では生産ラインの新世代化を計画。2011年には新塗装工場が別棟で完成し、2012年には溶組(ようぐみ=溶接&組立)ラインの新世代化が始まった。今回は、この新しい塗装ラインと組立ライン、そしてアウトランダーPHEV用の電池パック工場の3つが報道陣に公開された。

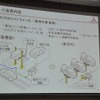

新世代化された組立工場では、従来の吊り下げ式コンベアを廃止し、車両一台ずつを台車で移動させる「畳コンベア」方式を採用。さらに、車体を縦ではなく横に並べて流すことで、コンベアピッチを短縮し(5.6メートルから3.2メートルに)、結果として作業員の移動距離や、組立ライン全体の短縮(274メートルから157メートルに)が図られた。

また、車種や仕様ごとに異なる組付パーツを、あらかじめ台車に用意しておくSPS(セットパーツサプライシステム)生産方式を導入。同時に、従来の有人搬送トレーラーに代えて、SPS台車を自動で組立ラインに運ぶAGV(無人搬送車)も導入された。

こうした組立ラインの刷新により、アウトランダーPHEVの生産効率も大幅に向上した。従来はメインの組立ラインにスペースがなかったため、PHEVに関しては組立ラインから出た後、車両を少し離れた場所に運搬し、2柱式リフトで上げてバッテリーパックを搭載するという手間が生じていたが、組立ラインの省スペース化により、搭載作業をインライン化することが可能になったからだ。

隣接した別棟の電池パック工場は撮影不可だったが、クリーンで広々とした建屋内では、計80個のリチウムイオン電池セルから成るアウトランダーPHEV用バッテリーパックの組立に続き、気密性のチェック、充放電テストなどが粛々と行われていた。ただし、運搬や組立時などにセルを落として衝撃を与えてしまう可能性が完全にゼロではないため、作業状況は複数の監視カメラで録画され、昼夜2直体制でチェックされるなど、厳重な品質管理体制がとられている。

生産ラインの新世代化は、来年2015年5月に完成する予定で、これにより岡崎工場の年間生産能力(2直体制)は従来の21万1000台から1割増の23万台となる。また、特にアウトランダーPHEVに関しては、当初計画の年間2万1000台、2013年実績の3万台に対して、2014年の目標は大幅増の5万台となっている。