新エネルギー・産業技術総合開発機構(NEDO)は、東京大学、東レ、三菱レイヨン、東洋紡、カギセイコーなどとのプロジェクトで、加熱すると成形しやすくなる熱可塑性樹脂を使った新しい「炭素繊維強化熱可塑性プラスチックス(CFRTP)」の開発に成功したと発表した。

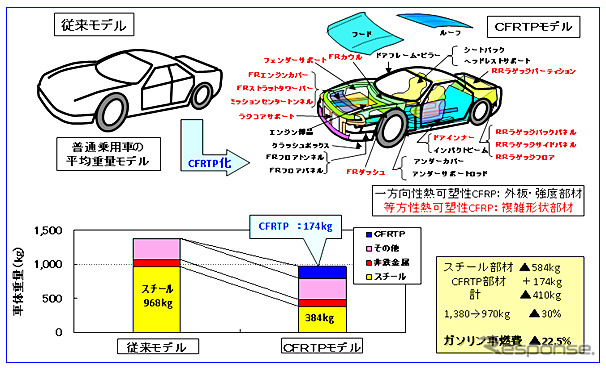

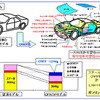

従来のCFRP(炭素繊維強化プラスチック)では困難だった高速成形加工や高い汎用性を持ち、接合できるため、量産車に採用できる見通し。新しい材料の活用で自動車の重量を現行比30%程度軽減できると想定している。

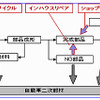

今回開発したCFRTPは、熱硬化性樹脂の代わりに、熱可塑性樹脂を用いることでCFRPが抱えている加工が難しいことや成形加工時間が長いなどの課題を克服した。再成形ができるため、リサイクルも可能となる。

CFRTPは、易加工性CFRTP中間基材と易加工性CFRTP成形技術、易加工性CFRTP接合技術、易加工性CFRTPリサイクル技術の開発に成功した。

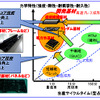

等方性CFRTP中間基材は、ポリプロピレン樹脂(PP)中に不連続の炭素繊維が均一・等方に分散した材料。SMC(シート・モールディング・コンパウンド)やGMT(ガラスマット・リインフォースド・サーモプラスチック)など、従来の複合材料基材と比べて、高い強度特性を持つほか、単位重量当たりの剛性・強度(比剛性・比強度)に優れている。成形品は連続繊維を使った航空機用CFRPと同等の軽量化効果を実現できたとしている。

一方向性CFRTP中間基材として、独自の表面処理技術と樹脂改質技術によって、炭素繊維にPPを高度に含浸させたプリプレグテープの開発に成功した。マトリクス樹脂がポリアミド樹脂の場合、更に高い物性を得ることができた。

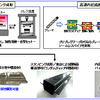

成形技術では、自動車用二次構造部材向けに、等方性CFRTP基材を使用し、金型占有時間が短く、成形後の材料バラツキを小さくできる高速スタンピング成形技術の開発に成功した。

自動車用一次構造部材には、強度・剛性の高い箱型断面構造を持つ中空の閉断面構造体を用いることが有効であることから、一方向性基材を使用した高速内圧成形技術を開発した。

接合技術では、熱板融着・振動融着・超音波融着などの接合面を重ね合わせて加熱加圧する方法を開発した。接合部が一体化し、繊維含有率が増加、繊維同士の絡みによる高靭性化を達成して接合部の強度を高めることに成功した。

今回開発したCFRTP材料は、マトリクス樹脂がマテリアルリサイクル可能な熱可塑性樹脂なため、高度なリサイクルが可能で、環境負荷やコストを大きく低減できることから、同材料普及の加速可能性が見込まれるとしている。

NEDOでは、今回開発した材料と加工方法は、部材ごとの要求性能に合った個別の最適化が必要とされていることから、材料や成形についてのデータベースの構築・充実化を図り、信頼性の向上や安全性を考慮した構造設計、評価方法の確立を目指す。