各自動車メーカーは今、クルマの電動化へ向けた動きを活発化させている。そのサプライヤーとして一翼を担うのが米テキサス・インスツルメンツ(TI)だ。その日本法人は5月17日、「EV向けパワートレイン・インテグレーション」における記者説明会を開催した。

EV普及のハードルとなっているのは価格と航続距離

説明会に登壇したのは、パワートレーン部門 ゼネラルマネージャのカール・ハインツ・スタインメッツ氏。ドイツにおいてHEV(ハイブリッド車)を担当している。スタインメッツ氏は「EV向けパワートレイン・インテグレーションはもっとも主流となっているトレンド」と述べ、それを裏付けるかのように中国では70%、ヨーロッパでは60%がEV購入を検討しているとの調査結果を報告。一方でアメリカでは30%、日本に至ってはわずか10%しかEVの購入を検討していないとした。

その米国と日本で普及が進まない要因としてスタインメッツ氏は、「現時点での小型~中型クラスのEV平均価格が内燃機関エンジン車に比べておよそ1万2000ドルほど高く、航続距離が短いこと」を挙げた。これがEVの普及を妨げる最大のハードルにもなっているという。

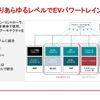

そこでTIは、パワートレーンを50%小さく抑え、コストを半分にするという取り組みを実施。そのキーワードが「パワートレイン・インテグレーション」だ。パワートレーンを1つの筐体に収めることで設計をよりシンプルにし、部品点数を削減する。これは重量や体積の削減につながり、機能と安全の合理化をもたらす。合わせて大幅なコスト削減にも効果を発揮するというわけだ。

これらのインテグレーションによってもたらされるのは、業界でもトップレベルの電力密度だ。スタインメッツ氏によれば「システム効率98%もの高効率を達成することができる」とし、さらに機能安全の合理化によって、安全レベル「ASIL(自動車安全水準)」はもっともハイランクな“D”まで高められるという。

インテグレーションする対象が多いほど重量やコストを削減できる

EVパワートレーンの制御系では「インバータ」「配電ユニット(PDU)」「高電圧DC/DCコンバータ」「オンボード・チャージャ」「BMS(バッテリ マネジメント システム)」などがあり、これらは「2 in 1」や「3 in 1」といった形でクライアントが必要に応じて採用することになる。また、HEVであれば、これらにエンジンコントロールおよびトランスミッションコントロールが加わり、これらはインテグレーションする数が多いほど重量やコストを削減できる。

一方で、インテグレーションには熱に関する課題があるが、スタインメッツ氏は「TIのソリューションを展開することで熱性能に対する信頼性を高め、この課題での最適化を図れる」とした。

スタインメッツ氏は、電力密度の達成、最大98%の効率の実現についても言及。それによると、「TIでは高性能なリアルタイム制御マイコンを駆使することで925MIPSを達成しており、PMW(パルス幅変調)に関してはシステム効率を大幅に高めることが可能となっている」という。さらに「統合化された2.2MHzの高速スイッチングゲート・ドライバや保護回路を集積したGaN(窒化ガリウム)FET(電界効果トランジスタ)を使うことで、電力密度を倍増させながら磁気回路を59%も減らすことができた」とも述べた。

そして、オンボードチャージャーやDC/DCコンバータを使うことで、TIでは1ns(ナノ秒)あたり150Vもの高速の電力密度を実現。さらに絶縁型ゲートドライバー「UCC587091」を使うことで、システムにおける電力密度を最大化できるのも大きなポイントで、このような統合型ソリューションはパワーモジュールなどを省くことにも成功。温度センサーの精度を高めることで最大175°Cまで測定でき、より高い効率化を図れるようになったことも見逃せない。

EVの信頼性と性能の向上について

混在型の信号機能はTIのT2000ファミリーで実現されている。これらをサポートするためにONチップのADC、コンパレータモジュールなどを使い、場合によっては応答時間を30nsまで向上させられる。これらを実現できた理由についてスタインメッツ氏は、「先進的なメカニズムをCPU関与の有無が大きく貢献した」とする。さらに、GaN FETの統合型のデジタル温度レポーティング機能を使うことで、活発にパワーマネジメントを活用。これによって「エンジニアはダイナミックな形でシステムの熱性能を最適化し、GaN FETに対してより小さいヒートシンクを使ってよりシンプルな熱設計が可能になる」という。

また、スタインメッツ氏は、「GaN FETの過剰電流、あるいは過剰温度、さらに過小電圧の保護を実現し、統合型ゲートドライバーを使うことで、ディスクリート(個別半導体)のソリューションに比べてBOM(部品表)における品目数を10個ほど減らすことができている」とも述べた。

絶縁型ゲート・ドライバの活用は、回路がショートするトラブルから守るのはもちろん、ノイズの激しい環境でも200nsの下でゲート・ドライバの堅牢性を保証しつつ、CMTI(過度耐性)に関して150V/nsを上回る強固な通信機能を維持できる。また、CMTIを使うことで通信機能も確保し、これによって絶縁型ゲートドライバとフォルトデータ通信を通じて、様々な高電圧ノイズなどに対処できることもポイントになる。

そして、システムの信頼性を向上させるためにTIの絶縁型ゲートドライバは、診断系および防御のためのフィーチャーというものを統合しており、これによってより高い電力密度を実現をもたらす。これがより強化されたシステムの信頼性のために熱損失を最小限に抑えることにつながり、温度センサーを通じてドリフト電流を無視できるような状況をもたらした。これらによって、EVの信頼性と性能向上に貢献するというわけだ。

パワートレインの統合によってシステムのコストとサイズを半減

スタインメッツ氏は、「SICおよびGaNベースのパワーマネジメントデバイスをマッチさせることにより、最大の切り替え周波数1MHzを達成することができた。GaN FETの活用は、EVのオンボード・チャージャやDC/DCコンバータのサイズを最大50%にまでサイズダウンできる。これが業界最速となるリアルタイムループ制御とシステムのコストとサイズの半減につながった」と話す。さらに「絶縁型ゲート・ドライバも使うことで50以上の安全メカニズム機能を統合し、これがBOM削減へとつなげた」とする。

そして、「何よりも大切なのは乗っている人たちに対する安全性の確保だ」とスタインメッツ氏は強調する。そのために取り組んでいるのが「複数のメカニズムを使っても、たとえばショートによる障害や過剰温度といった状況は絶対に発生させてはならない」こと。もし、安全性のためのメカニズムがドライバICの中で統合されていなかったなら、あるいはPCB(プリント基板)などを使っていた場合には、BOMが相当大きく膨れあがってしまう。つまり、この対策として「ドライバICのインテグレーションこそがシステムの信頼性向上に大きく貢献することになる」(スタインメッツ氏)というわけだ。

最後にスタインメッツ氏は、「TIは機能安全の認定というものを合理化するために二通りの方法で最大ASIL-Dを達成できる」とし、その一つは絶縁型ゲートドライバやMCUなどは、TIのTUV SUD認定開発プログラムを使って設計していること。もう一つはリファレンスデザインのTIDM-2009で、C2000のリアルタイムコントローラーとUCC587091の絶縁型ゲートドライバを導入していることだ。

これによってTIのパワートレーン・インテグレーションは、もっとも厳しいTUV SUDのレベルを達成でき、自動車メーカーは開発期間を大幅に短縮することが可能となる。さらに、自動車向けの国際的な機能安全規格「ISO26262」のASILにおいて“D”ランクを取得することにつながることも大きなポイントだ。これこそがEV開発にTIのパワートレイン・インテグレーションを使うことのメリットとなるとアピールした。

![家族ドライブをさらに快適に♪ 便利リアトレイ[特選カーアクセサリー名鑑]](/imgs/sq_m_l1/2188815.jpg)