ダイハツ工業は2月21日、同社の滋賀工場(蒲生郡竜王町)に報道関係者を招き、同社が取り組んでいるSSC(シンプル、スリム、コンパクト)化を推進中の工場内部を公開した。

ボディ工場の次に向かったのは、組立ライン。塗装が済んだボディに、パーツを組み付けて完成させる工程だ。部品点数は『タント』で1728個もあるそうで(ちなみに普通車の『ブーン』は1524個)、さらに軽自動車と言えど各パーツはそれなりに重い。たいへんな作業だ。

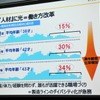

それでもダイハツでは、国内の労働人口が急速に減っていく将来に備えて、高齢者や女性でも働けるよう、製造ラインでの力仕事や作業負荷を減らす取り組みを行っている。なにしろ製造ラインの平均年齢は、2018年時点の38歳から2030年には43歳になり、50歳代の占める割合は15%から34%に増加するという。健康維持のための支援や、定年後のモチベーション維持のための処遇見直しなども喫緊の課題だ。

最初に見たのは、バンパーに様々なパーツを組み付けていくバンパー工程。以前はここも、部品を取りに行ったり戻ったりで歩行距離が1日に約10kmにも達したり、パーツを持ち上げる回数が多かったり、覚える作業が多かったりと、体力や習熟度を要求する工程だったそうだが、現在では部品を載せたAGCがタクトに合わせて移動するようになり、体力や年齢、器用さ、視力を問わない職場になったという。女性従業員の姿もちらほら見える。

続いて、塗装済みのボディにパーツを組み付けていくラインに移動。ここでは塗装時に装着されていたドアが再び外されている。これはもちろん、組立作業のジャマになるからだが、以前はドアを装着したたまま作業していたそうだ。また、取り付けていく部品は、以前は車両の仕様書に従って人間が部品を取り出していたそうだが、それではミスが生じるため、現在は装着すべきパーツがランプの点灯などで示されるようになっている。

面白いのは、部品を取り付ける際に使用する充電式インパクトレンチ。初心者はボルトを斜めにネジ込んで焼き付かせてしまうことがあるため、現在ではトリガーを軽く引いた時には低トルクで回転する2段階トルク式を採用している。これはダイハツ独自の工夫で、特許申請中とのことだ。

内装の顔であるインパネは、以前はインパネ本体(ダッシュボード)、シフトレバー、メーター&メータークラスター、骨格のリインホースを別々に組み付けていたそうだが、現在はこれらをあらかじめ組み立てたインパネモジュールにして、ボディに搭載するように変更。確かにその方が合理的だ。

また、重量物であるシート(特にピラーレス構造を採用するタントの助手席は、シートベルト機構があるので重い)の組み付けは、以前はロボットで行っていたそうだが、保守管理に手間がかかるなどの理由から、現在では簡易な組付補助装置で人間が作業を行っている。自動化も適材適所というわけだ。

逆に、今風の自動化が行われているのは、樹脂製エンブレムや、排ガス環境基準のコーションラベル、タイヤ空気圧のコーションラベルが、仕様に合わせて正しく貼られているかどうかの照合作業。これはデジタルカメラを使った照合補助システムで行っている。

最後は、最近何かと話題の完成検査ライン。ここでは、製造された車両が国の定めた安全基準に適合しているかどうかを、必要な検査資格を持った検査員が検査する。検査項目は、外観、下回り、足回り、エンジンルーム、計器、制動装置などなど。スマートアシストやサラウンドビューモニターの検査・キャリブレーションなどもここで行われる。

必要な資格を持った検査員が配置されているかどうかは、ボードでひと目で分かるようになっている。また、検査員不足などが生じないよう、有資格者を増やして検査員の充足率は200~300%を達成しているという。さらに2019年中には、顔認証システムやタブレット端末を導入して本人確認を行うほか、書類に押す印鑑の廃止やペーパーレス化も順次導入していく予定とのことだ。