2月14日より17日まで、東京ビッグサイトで開催されている新機能材料展2018。NEDOブースには様々な研究中の先端素材や新しい加工法の技術紹介が行われている。

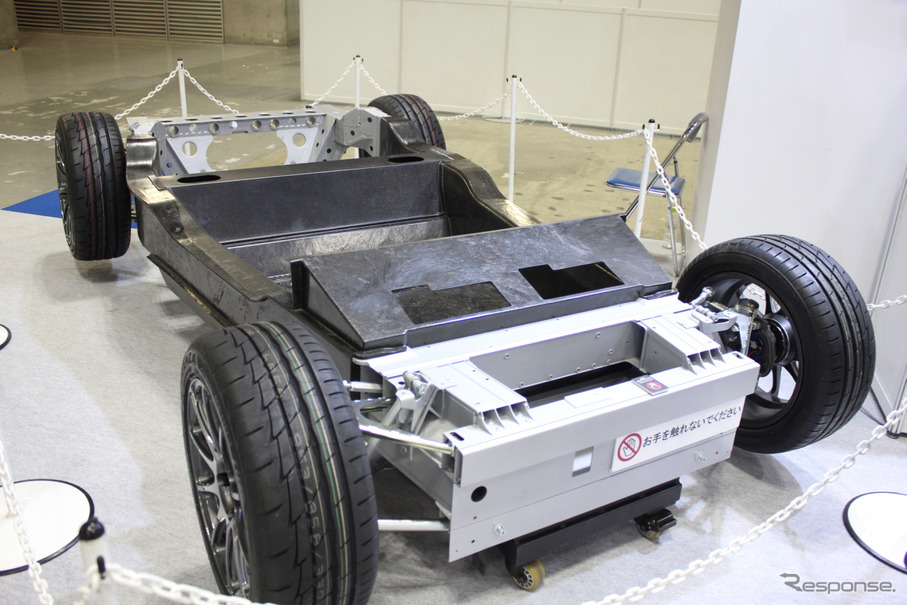

その奥にあった1台のシャーシ。どう見てもミッドシップのスポーツカー。それも、あの……。

「そうです、ベースはロータス『エリーゼ』のシャーシです。そのメインシャーシを熱可塑性樹脂のCFRPで製作して、重量を3分の2にすることに成功しました」。そう語るのは、名古屋大学ナショナルコンポジットセンター(NCC)の小松真奈美さん。

これは「熱可塑性CFRPによる自動車軽量化への挑戦」というプロジェクトで自動車メーカー5社のほか、CFメーカー、コマツなどの産業機械メーカー参加する実証研究。アルミ合金よりも軽量で剛性の高いCFRPを用いて年産10万台規模の量産体制を可能にする技術を確立させるのが目標だ。

CFRTP(炭素繊維強化熱可塑性樹脂)でも、同プロジェクトで採用されたのはロールに巻かれたカーボンファイバーを熱可塑性樹脂とともに2軸の押出機で混練することにより、ランダムな長さのカーボンファイバーを樹脂中に混ぜ込み、高い成形性と強度を両立できる技術で、LFT-D(ロング・ファイバー・サーモプラスチック・ダイレクト)成形法と呼ばれている。

さらに10個のパーツからなるCFRTP製のバスタブシャーシは、各パーツを超音波溶着により完全に一体化させることに成功している。

5年計画の今年が最終年度で、5分でメイン部材を生産することが可能となり、構造を最適化するための設計法や力学的特性の解析技術も確立できたとか。生産技術としては十分に実現可能性があることを証明できたようで、今後はリサイクル性などを検討する新しいステージに移行するそうだ。

それにしても、このシャーシを実証実験だけに終わらせてしまうのは、何とも勿体ない。本家ロータスは自社や英国コンソーシアムで成し遂げてしまいそうだが、京都のEVベンチャー、GLMあたりと協力してCFRPシャーシのトミーカイラ『ZZ』を製造してはどうか。そんな想像をしてしまうのは、クルマ好きの勝手な願望なのだろうか。