ヤマハ発動機は従来の出力を保ちながら容積で16%、重量で20%削減した電動アシスト自転車(PAS)用の次世代駆動ユニットを開発し、12月に発売を予定している主要モデルから順次採用していくことを明らかにした。

次世代駆動ユニットの開発を手がけた事業開発本部SPV事業部第1開発部の村田和弘 部長は「電動アシスト自転車の一番良いところは、坂道が楽、発進が楽というところにあるが、まだお客様にご負担を強いているところがある。それが重量。我々、大きさや重量を気にしなかったわけではなく、意識して設計してきた。ただ、どちらかというとユニットを設計する際には、造りやすさ、加工のしやすさに重点を置いていた」と明かす。

というのも「日本におけるモノづくりは、どうしても人件費が高くなるので、これに対して安さと信頼性を両立するために、どちらかというと造りやすさに重点を置いてきた」からだ。

しかし「今回、軽量コンパクトかつ高性能の実現と環境性能の実現、これらを両立するということで、まずはお客様の使い勝手を最優先に、従来の設計の方法を変えた。これに伴い生産工場、サプライヤー、それから我々設計が三位一体となって、どのような工法、製法をするのかという改善に取り組みながら、今回開発してきた」という。

具体的には「現行のドライブユニットの重量構成はモーターが30%、ケース類が30%と、このふたつで6割を占める。まず軽量コンパクトという点では、重量、それから体積を占めているモーターをどう小さくするか、これが一番のポイントになる。その次にドライブユニット内のレイアウトを見直すことで小型軽量を達成していこうという開発を行ってきた」と説明。

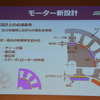

まずモーターの小型化に関しては「モーターはコイルが巻いてある部分と、磁石が張ってある部分で構成されている。まずコイルが巻いてあるティースの幅と磁石の幅や厚みを変えると、1周あたりのティースの本数、磁石の個数がそれぞれ変わってくる。そこでティースと磁石、さらにはスターターとローターの内外径も含めた最適設計を行った。その結果、ステーターの外径が10%、磁石の使用量35%、ステーターの幅方向の厚みで8%、重量で20%軽減することができた」という。

一方、ユニットについては「モーターが小さくなったことで、ユニットの中のレイアウトも見直し、重量のあるモーターを下に配置した。その結果、駆動ユニットの重心が12mm下がり、これは車両の取り回しにも有利になると考えている。また重さは無いが大きな面積を占める制御基板も、従来は3つで構成していたものを一体化しつつ基盤を圧縮して面積で23%小型化した。手法としてはユニット内の取り付け方法を変えることで小型化を達成した」と話した。

これらにより「最大出力は現行と同等を守った上で、重量で20%、容積で16%磁石の使用量で35%、ケースのアルミ使用量で28%、ユニット内部の配線長で40%、制御基板の面積で23%それぞれ縮小することができた」としている。