NTNは1月8日、自動車のタイヤの回転を支える第3世代ハブベアリングの設計に活用している自動計算システムに、軸受業界で初となるAI機械学習技術を導入したと発表した。

これにより、性能評価に伴う解析に要する時間を従来の1/10以下に高速化するとともに、要求を満たす寸法を自動設計することが可能となり、設計工数の削減を通じて顧客の開発期間の短縮に貢献する。

自動車部品の設計においては、より早く高品質な商品を生み出すためにコンピューター上で性能をシミュレーションするモデルベース開発(MBD)の導入が進んでいる。同社は2022年に第3世代ハブベアリングの設計業務を一括で行う自動計算システム「ABICS(アビックス)」を導入し、設計工数を従来比で約80%削減し、顧客の開発期間の短縮に貢献している。

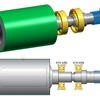

設計内容が顧客の要求仕様を満たしているかを確認するFEM解析においては、要求仕様を満たしていない場合、再設計後に再度FEM解析を行う必要があった。しかし、第3世代ハブベアリングはベアリングとボルトなどの周辺部品を一体化している複雑な形状のため、FEM解析には高度な計算が必要だった。

このたび「ABICS」にAI技術を導入することにより、FEM解析の一部を従来の1/10以下の時間で高速に予測し、要求仕様を満たしていない場合は、自動で適切な設計寸法を提示できる仕様とした。

設計寸法を入力して解析結果を予測するために、多数のデータから必要なものだけを選んで予測を行うラッソ回帰を用いたシミュレーションモデルと、効率よく最適解を得るアルゴリズムであるベイズ最適化を組み合わせ、広範囲で高精度な予測と寸法提案を実現している。軸受業界で、ベイズ最適化を用いてラッソ回帰による機械学習技術を設計に導入したのは、NTNが世界初となる。

NTNは今回導入したAI技術を活用し、2029年度までにABICSで全FEM解析を自動予測し、最適設計案を提示できる機能の実現を目指す。これにより、設計工数はABICS導入前と比べて約90%削減できる見込みだ。

NTNは、今後もCAEやAIなどのデジタル技術を活用し、研究開発の効率化・高度化を推進するとともに、高機能・高品質な商品を顧客に迅速に提案する。また、これらの技術を扱うデジタル人材の育成にも取り組んでいる。