自動車用チューニングパーツメーカーであるHKSは、同社初となる一般ユーザー向けの工場見学会「ファクトリーミーティング」を開催した。

◆初の一般向け見学会、その狙いと選考

HKSは今までも秋に地元の方を対象としたお祭り的イベントは開催してきたが、今回のようにHKSユーザーを対象とした試みは初めて。参加希望者はイベントでアンケートに回答した人やweb製品保証登録を行ったHKS DM会員を対象に募集を行い、多数の応募のなかから30人が選ばれるという狭き門となった。

株式会社エッチ・ケー・エス 代表取締役社長 水口大輔氏

株式会社エッチ・ケー・エス 代表取締役社長 水口大輔氏冒頭、社長の水口大輔氏は今回のファクトリーミーティングについて「一般の方向けにこうした見学会を開催することは初の試みです。社員からの提案もあり開催に至りました。HKSの社員はクルマが大好きです。そうしたなかでHKSは自分たちでパーツを開発して、作って、販売してきました。今日はぜひとも、HKSのなかでちゃんとモノを作っています、ということを見ていただきたいと思っています。なので本日は日曜日(7月6日)ですが一部の社員に出社していただき、実際に生産している様子を見ていただけるようにいたしました。まだまだ日本のなかでモノ作りをしている会社があるんだということも感じていただければと思います」とあいさつした。

HKSの本拠地がある静岡県の富士宮には本社工場と富士宮工場があり、今回はその両工場を回って溶接関連、サスペンション、金属加工といった工程を見学した。

◆手作業中心で作る、600アイテムのマフラー製造現場

HKSファクトリーミーティング

HKSファクトリーミーティング

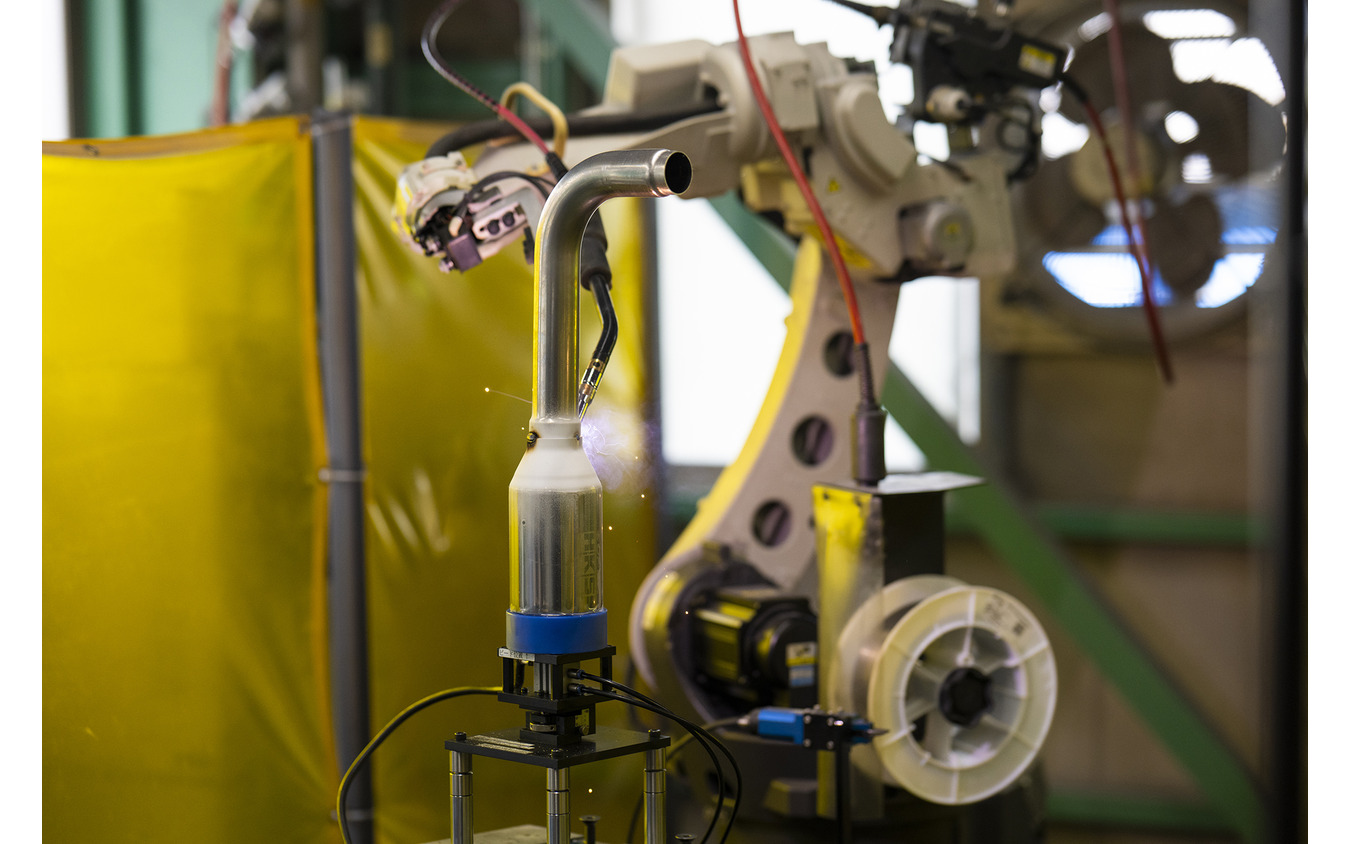

溶接関連の工場ではマフラーの溶接工程を見学。HKSのマフラーはおおよそ600アイテムが存在しているが、そのうち国内仕様が8割、海外仕様が2割。さらに国内仕様のうちアフターマーケット用が8割で、残りは自動車メーカーに納める。非常に多くのバリエーションを製造しているためハンドメイドでの工程が多く、1日に製造できるマフラーは80~100セット程度になるそうだ。

HKSファクトリーミーティング

HKSファクトリーミーティングOEMへの納品が多い時代もあり、そのころは4割程度の製品をロボットによる自動溶接を採用していたが、現在はアフターマーケット中心の製造が増えたため、手作業が増えているとのこと。手作業といっても半自動溶接機というものも使っていて、半自動溶接は強固な溶接が可能なため、応力がかかりやすい部位に用いられる。もちろん自動化が可能で、ロボット溶接のほうが精度も生産性も上がる項目についてはロボット溶接が取り入れられている。

HKSファクトリーミーティング

HKSファクトリーミーティングマフラーのサイレンサーを製造する工程では製品によってサイレンサー本体の製造方法の違いなどがあることを説明され、さらにサイレンサー内部の仕切り板や吸音材がマフラーの種類だけ違う(つまり600種類ある)ことを紹介。そうしてしっかりと製品を管理して、JASMA(日本自動車マフラー協会)のプレートを取得できることも付け加えられた。

HKSファクトリーミーティング

HKSファクトリーミーティング完成したマフラーは全数検査へと進む。とくにサイレンサーからテールまでの部分は絶対にキズが付いていてはいけない部分で入念に検査される。また、漏れについても空気を充填して検査し確認されている。

HKSファクトリーミーティング

HKSファクトリーミーティング最後に梱包作業が紹介された。マフラーは製品がすっぽり入るダンボールのなかに発泡して膨らむ緩衝材とともに入れられる。マフラーとともにダンボールの中に入った緩衝材は、すき間に入り込むように膨らんでマフラーを保護する。

◆スプリング内製が生む開発スピードと、分解体験の学び

HKSファクトリーミーティング

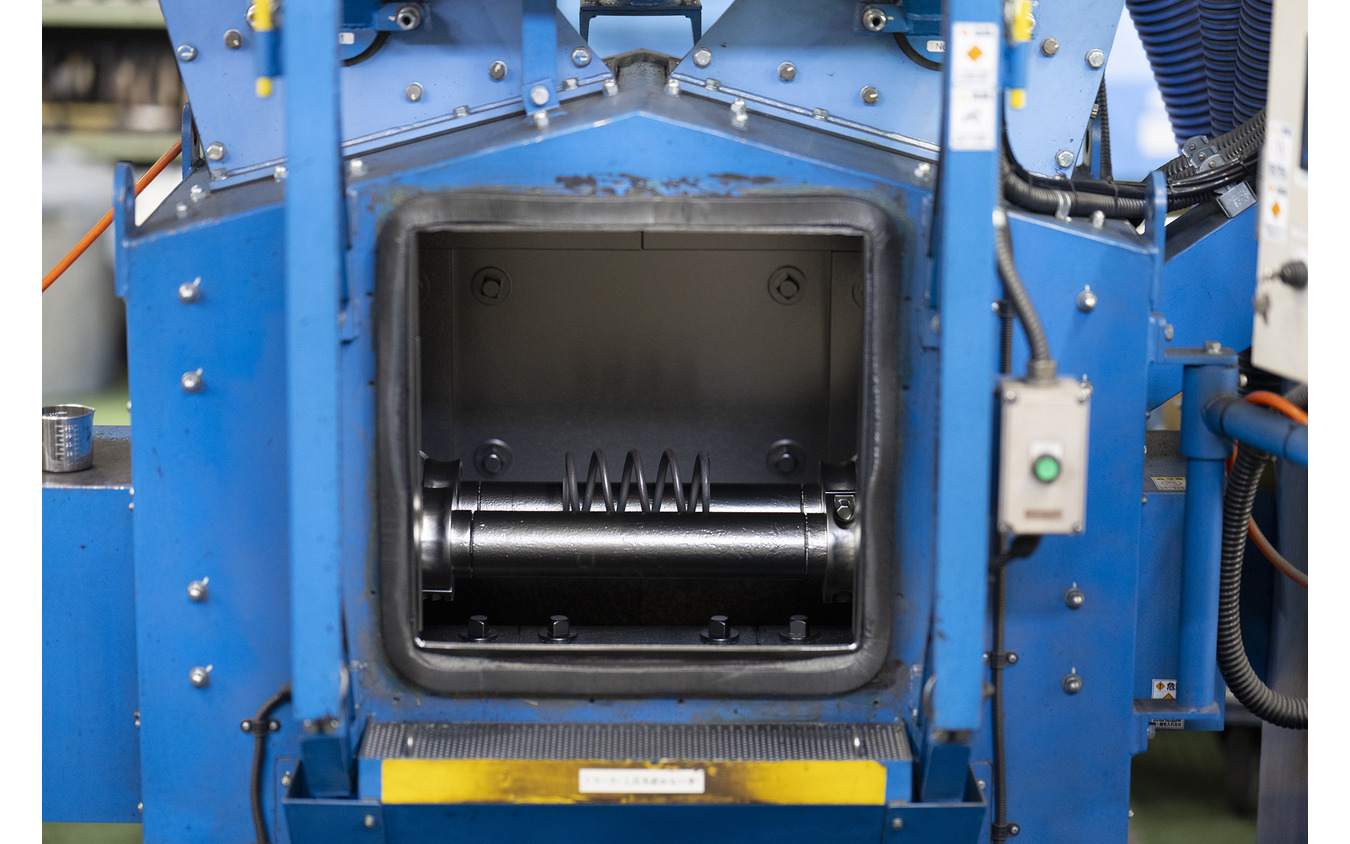

HKSファクトリーミーティングマフラー工場の次に見学できたのはサスペンション関連の工場。HKSのダンパーは約50のパーツで構成されていて、その多くがHKS社内で製造されているとのこと。HKSのサスペンションの多くはスプリングとセットで販売されているが、今回はそのスプリングの製造工程も公開された。

HKSファクトリーミーティング

HKSファクトリーミーティングスプリングの元となる鋼線が製造機から出てくるとクルクルとコイルスプリングの形になり切断され、スプリングの形となる。それをさらに熱処理し、表面処理し、塗装してスプリングとして完成する。

HKSファクトリーミーティング

HKSファクトリーミーティングHKSがスプリングを内製する理由は、設計から製品化までの時間が大きく関係しているという。協力会社にスプリングを発注した場合、発注から納品まで2カ月程度かかる。しかし、社内で製造すれば1週間程度で完成するので、開発のスピードに大きな差が生まれるとのこと。開発中のサスペンションキットの場合は、セッティング変更のためにさまざまなバネレート、自由長、形状のスプリングが必要になるため、スプリングを内製するメリットは計り知れないものとなる。

HKSファクトリーミーティング

HKSファクトリーミーティング工場見学の最後に用意されていたのは、実際のダンパーと同じ構造を持つモデルを使っての分解、組み立て体験。ダンパーの構造を知ってもらうとともに、どのようにして減衰力を発生しているかも理解するには、実際にダンパーを分解・組み立てしてみるのが一番だ。

HKSファクトリーミーティング

HKSファクトリーミーティング希望者のみでの体験となったが、見学しているだけでもダンパーというものへの理解度は高まっただろう。親子で分解、組み立てに挑戦した参加者もいて、満足そうな表情を見せていた。

HKSファクトリーミーティング

HKSファクトリーミーティングすべてのプログラムを終えてからは、屋外に出てデモカーとともに集合写真を撮影。その後、参加者ごとの個別撮影もあり、非常に充実した1日となった。

HKSでは今回のファクトリーミーティングを機に、ユーザーが工場を訪れるイベントの開催を予定している。対象は今回同様にイベントでアンケートに回答したユーザーやweb製品保証登録を行ったHKS DM会員となるはず。非常に貴重な機会となるので、まずは積極的にイベントへ参加してアンケートに記入したり、HKSユーザーは製品保証登録と同時にDM会員になってHKSホームページなどをチェックしていこう。