パナソニック傘下のパナソニック・スマートファクトリーソリューションズ社は、銅の溶接や切断などの加工に最適な青色レーザーの高出力化技術を開発。その加工のためのプロセス実証センターを、12月1日に大阪府豊中市の事業所に開設すると発表し、11月26日に説明会を開催した。

◆青色レーザーの波長合成技術が生産性向上をもたらす

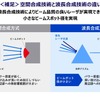

世界中で電動化への動きが進む中で、重要となっているのが駆動用モーターや二次電池など各電子デバイスの高効率化と小型化だ。その技術の要となるのが銅の加工精度である。パナソニックでは昨年1月に銅を高品質で加工できる青色レーザー加工機の開発を発表していたが、これは複数の異なる波長を持つダイレクトダイオードレーザー(DDL)から放出された集光させる独自技術によって実現したものだ。これによりレーザーのパワー密度が高まり、モーターやバッテリーの生産効率が向上する見通しとなった。

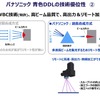

青色レーザーは銅に対して光吸収率が高く加工精度が良いという特性を持つ。これを利用することで、熱伝導溶接、キーホール溶接、切断加工において、凝固後の溶接金属内に発生する空洞や気泡、さらには溶接金属の飛散の発生を抑え、これが熱歪みの少ない加工や深い溶込みの溶接を実現できる。これがさらなる小型化や軽量化の実現に結びつき、構造設計の自由度を高められるというわけだ。

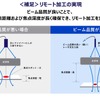

加えて、レーザー発振の光出力ヘッドの発振端面と加工対象の距離を十分に確保できるリモート加工にも対応し、これによって量産工程での生産性向上が期待できる。さらに青色レーザの銅に対する光吸収率の良さを活かし、光変換効率の良い半導体レーザを用いることで加工工程における省エネ・CO2削減も可能となるという。

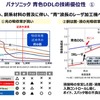

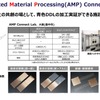

同社が試作した青色レーザー発振器は2022年にリリースする計画で、試作した現時点の出力は400Wだが、2021年度末までにはkW級以上へ出力を向上させられる見込みだという。パナソニックは今後、本プロセス検証機を用いて、これまでの培ってきた知見を踏まえ、銅材料の加工実証や、銅以外の材料も含めマルチマテリアルへの適用、金属光造形やアニーリングといった工法開発にも取り組んでいくことにしている。

◆ファインプロセスで価値を創り続ける工場『Autonomous Factory』を目指す

説明会で挨拶に立ったパナソニック スマートファクトリーソリューションズ社 代表取締役社長 CEOの秋山昭博氏は、「事業部が目指す今後の姿は、ファインプロセスコントロールで価値を創り続ける工場『Autonomous Factory』の実現だ」と説明。そこでは「これまでの売り切りだった方法から、今後は全体を提案して顧客とつながり続けるビジネスモデルへの転換を目指し、2030年には収益構造を変えてより収益性のある事業成長を果たしていきたい」と今後への豊富を述べた。

今回の発表となった青色DDL事業についてはDDL 事業開発センター 所長の大塚隆史氏が説明に立った。大塚氏は「これまで同社では溶接機とロボット、レーザー加工機の開発・生産を主力としてきたが、溶接に対するニーズは大きく変化してきている」と述べ、その変化を自動車業界に例えて説明した。

それによると「自動車は電動化や環境規制、車体の軽量化などのニーズがあると同時に、剛性アップによる安全性担保が求められている。難加工材料や微細格好を求めるニーズも急速に高まっており、アーク熔接に加えてレーザー溶接併用が増加している」状況にあるという。

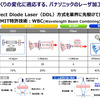

それに対して同社は、Direct Diode Laser(DDL)方式を業界に先駆けて採用。MIT特許技術である波長合成技術(WBC=Wavelength Beam Combining)により100本以上のレーザー光を一点に集中させるレーザー溶接ロボットシステム「LAPRISS」を製品化した。これによって「レーザー発振器とロボット、コントローラー、加工ヘッドに至るすべてをワンストップで提供可能になった」と大塚氏は説明する。

実は、これまで銅は、鉄やニッケルといった素材に比べると加工は難しいとされてきた。鉄やニッケルは近赤外線で加工ができる一方で、銅は近赤外線を10%程度しか吸収しない。つまり、近赤外線を当ててもほとんどが反射されてしまい、加工ができないのだ。その点、青色レーザーは吸収率が高いために加工に役立つだけでなく、反射用にミラーを使うことで二次元、三次元の加工が可能となる。これによって加工ワークの設計の自由度が大幅に高まるというわけだ。

パナソニック・スマートファクトリーソリューションズ社では今後、電動車比率の高まりと共にレーザー光源による世界市場は大幅に拡大すると見込む。同社はこの事業を今後の成長分野として位置付け、顧客とのつながり続けるビジネスモデルへの転換を目指して収益性を向上させていく計画だ。