今回のタイトヨタのディーラー取材で注目すべき点は大きく2つ。まずフロント側の売り・サービス面における次世代e-CRBのさらなる進化とバックヤード側の造り・運びにおけるTPS(トヨタ生産方式)に基づく物流改善・今回バックヤードの改善だ。

TSL(トヨタ・セールス・ロジスティクス)の活動の原点は、後者のバックヤード側における物流改善にある。

◆工場の工程管理をディーラーに応用

タイトヨタの事例に触れる前に、まずはトヨタディーラーにおける90年代の物流改善について簡単に振り返っておきたい。

TSLの発端は、「組み立て工場をたった6時間でラインオフしたクルマが、販売店で何週間も滞留しているのか?」という疑問から始まった。タイでは在庫販売が一般的だが、工場から車両がディーラーに到着し、顧客からの受注を得て入金を確認し、販売店でのアクセサリーなどを装着し、そして新車点検を経て晴れて納車となる。この一連の作業は多くの工程が必要で、それこそ「コストとリードタイムのかたまり」だ。ディーラーにとっては、ここをいかに短縮するかが差別化の重要な一要素になる。

90年代のカイゼン活動では、まず売れ行きの量から算出されるタクトタイムをはじき出し、工場からの車両到着から納車までの一連の過程を把握・分割して、レイアウトを検討。そして作業の割り振りや人員配置を決定する。それとともに、計画に対する遅れや進みを把握するための異常検知の仕組みと異常時の対応方法を決めるという、まさに工場での効率改善のための施策をとりいれたものだ。

今回、タイトヨタのサミット店では、TSLのカイゼン活動の開始から今回20年近くの時を経て、“原点に返る”取り組みとして、この物流改善に新たなメスが入れられた。

◆RFIDとガジェットで作業管理を完結

サミット店では昨年、店舗に隣接する約1万平米の土地を借り、工場から配送されてきた車両や納車待ちの車両を保管しておくためのスペースとして利用することにした。またここでは、同社が運営する他3店舗分の在庫車保管と納車整備や付帯作業をおこなう。その収容可能台数はおよそ400台。しかし当初は、舗装もされていない地面に、配送車両と納車待ち車両のスペースが大まかに決められているだけで、受注が決まり付帯装備の装着や点検などに回す際に該当車両を探すだけでも多くの時間と労力を割いていたという。

こうした問題に対処するため、流通情報改善部のサポートのもと、ヤード整備に着手した。全面舗装をおこなうタイミングに合わせて、1台1台の駐車スペースにRFIDタグを敷設。工場配送車両の入庫時、ディーラーの担当者が車両側にもVINナンバーと紐づけたRFIDタグをダッシュボード上に設置する。そして、バックヤード保管時に駐車スペースのRFIDと車両側のRFIDタグをタグリーダーを装着したiPodで読ませることで記録。この記録はセンター側に飛ばされる。車両のカギは、保管スペースの位置番号順に置かれているので、端末でVINナンバーを呼び出せば、どのクルマがどの位置番号に置かれているかがすぐに把握できるという。また付帯作業のために数台の車両を移動する際にも、カギが掛けられた場所を行ったり来たりする必要がないように、端末側の操作でキーの取り出し順をソートして1周回るだけで全てのカギを取り出せるような工夫も成されている。

RFIDはバーコードのように読み取らせるための位置合わせをする必要がなく、数十cm離れた位置でも照合が可能。また、フロントガラス越しに読み取らせることもできる。こうしたRFIDとガジェット(iPod)の活用は、納車整備作業の効率化にも大きく寄与している。これまでベンダー別に作成していた作業指示書を廃止。iPodで作業指示内容を確認でき、各スタッフは次に作業すべき車両とその開始時間、そして作業が終了しておくべき時間も把握できる。店舗内では、これら1台1台のステータスを統合管理モニターで見える化している。

◆アクセサリー装着作業から店舗配送までのリードタイムを1日短縮

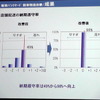

各工程におけるカイゼンの取り組みは別記事に譲るが、納車整備作業の見える化により、改善前と改善後の差は歴然と現れた。たとえば、車両の抜出しに要する時間は1台当たり48分から18分へ大幅に短縮。また、付帯作業の開始から各店舗配送までのリードタイムをこれまでの4日間(中3日)から3日間(中2日)へと短縮。しかも、店舗配送の納期遵守率は49%から98%へと飛躍的に向上した。

トヨタ自動車の友山茂樹常務委役員は、「RFIDタグによる車両管理は、ディーラーでの工程見える化にとっても大きな効果があると実証された。現在は工場から車両が運ばれてきたサミット店でRFIDタグとVINナンバーとの紐付け作業をおこなっているが、工場出荷の時点でRFIDタグを付けられるような仕組みができれば、ラインオフから納車までスルーでステータスを把握できるようになり、さらなる効率化が図れるだろう」と説明した。