クルマのエネルギー効率向上のカギを握る車体の軽量化をめぐる技術開発競争が世界で激化する中、ホンダが9月6日に興味深い技術を発表した。アルミニウムの薄板と鋼板を接合する新工法である。

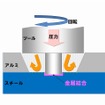

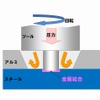

新工法は、FSW(摩擦攪拌接合)という接合技術を応用したもの。そのプロセスをごく簡単に説明すると、次のようになる。

1.接合するアルミニウムの薄板と鋼板を重ねあわせる。間にはシール材が塗布される。

2.接合したいところに円筒状の加工用ヘッドを高速回転させながら高圧でグリグリとアルミ板側から押し付ける。アルミ板は摩擦熱で粘土状になり、ヘッドはアルミ材を貫通して鋼板の表面処理部分を削る。

3.粘土状になったアルミと鋼板表面の境界部分が反応し、Fe4Al13という安定度の高いスチールとアルミの合金になってくっつく。粘土状になったアルミは温度低下によって再び元のアルミ板となる。

4.ヘッドをスライドさせ、アーク溶接のように線形で接合させる。

技術発表の場で加工品のサンプルを見せてもらったが、アルミ側の表面、断面とも、とても鋼板まで加工ヘッドが貫通したようには見えず、加工部の表面に円形の浅い引っかき傷みたいなものがついているのみ。加工終わりの部分に唯一、ヘッドの食い込んだ穴が残るだけで、見た目は単に2枚の板を重ね合わせただけのようだった。それでいて両者は大きな入力がかかる部分に使っても決して剥がれないだけの強固さで結合されているのだという。

アルミを使えばクルマを軽く作ることができるということは、自動車業界でははるか昔からの常識であった。が、現在も車体へのアルミ導入は限定的だ。理由は鋼板とアルミ板の接合の難しさ。溶接自体はできても、部材の接触部分や溶接部分が電蝕とよばれる腐食を起こしてしまうという特性が、アルミ導入を阻んできたのだ。

量産車にアルミ部材を使う場合は、ボンネットやドアのアウターパネルなど、溶接不要の一枚物として使うか、反対にアウディ『A2』やホンダ『インサイト(初代)』のようにボディ全体をアルミシャーシとしてしまうのがほとんどだ。

鉄とアルミを複合的に使ったボディを持つのは三菱自動車の『ランサーエボリューション』『アウトランダー』のルーフ部(リベットどめ)、マツダ『ロードスター』『RX-8』(亜鉛メッキ層とアルミのFSWスポット接合)、アウディ『TT』『A6』(接着、変形固着、リベットどめ)など、ごく少数派。それだけ扱いが難しいのだ。

今回のホンダの接合法の画期的なところは、アルミ材と鋼板を、従来のように神経を使わずとも自在にくっつけられるようになったことだろう。接合部分はアルミと鉄の化合物に変化し、部材間のシール材で残りの部分の接触を防ぐことで、電蝕を簡単に防げる。また、加工速度も従来のアーク溶接と同じであるという。平たく言えば、工作性を気にすることなく、コストや要求スペックに応じて鋼板をアルミ材に置き換えられる可能性が出てきたのだ。

新工法による製品の第一弾は今秋、北米市場で発売される新型『アコード』のサブフレーム。半分を鉄、半分をアルミで作り、剛性を上げながら部品重量が25%削減されたという。が、興味の対象はむしろ今後の展開だ。

「この工法を使えば鋳造品、鍛造品のどちらでも鉄との接合が可能になる。薄板については現在、2mm厚のアルミ材まで加工できますが、もっと薄いものも使えるようになるでしょう。モノコックにアルミを広く導入することも十分可能だと考えています」

本田技術研究所の生産技術開発部門で、この技術の研究に携わった宮原哲也氏は語る。アルミを鋼板と同じように扱えるようになったことで、当面、ホンダ車のボディ軽量化のトレンドはアルミニウムとなるのかもしれない。