三菱自動車は6月16日、愛知県岡崎市にあるの岡崎工場の新世代化生産ラインを報道陣に公開した。

新世代化は岡崎工場全体で行われているが、中でも今回注目すべき部分は、工場の中心部を走る組立ラインだ。

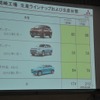

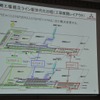

具体的には、従来の吊り下げ式コンベアを廃止し、台車に車体を載せて移動させる「畳コンベア」と、車体を横に並べる「横流し」(横送り搬送)を採用することで、ライン全体を短縮化。同時に、組み付けパーツをあらかじめ台車に載せて用意しておくSPS(セットパーツサプライシステム)生産方式と、SPSセット場で用意した台車を組立ラインに自動で運搬するAGV(オートメイテッド ガイデッド ビークル=無人搬送車)を導入したのがポイント。クルマで言えばフルモデルチェンジに近いことが行われている。

構内に入って、まず目に付くのが、通路のあちこちを無人で走る数多くのAGVだ。大小2種類あり、大きいのはゴルフカートを改造した屋根付きの屋外搬送用で、小さい方は屋内搬送用になる。いずれも三菱の自社開発で、駆動用バッテリーは『i-MiEV』からの流用とのこと。他のAGVと交錯しないよう統合制御されながら進むほか、作業員などとぶつからないようにセンサーも当然備える。必要なパーツを小型のAGVが送り届ける様子は、回転寿司の注文ネタを送る電車のようだ。通路の途中には、いくつか非接触式充電ポイントがあり、AGVは時々停車して充電を行なう。従来型の工場でおなじみの有人搬送トレーラーは、ほとんど見かけない。

このSPSとAGVの導入によって、組み付けパーツの運搬経路は10分の1以下に減ったほか、作業ミスがなくなり、また作業員の習熟期間も短縮されるという。また、組立ラインの周囲から部品棚がなくなり、ベルトコンベアなどの「根の生えた」設備もなくなったことで、新型車や需要増減に応じた変更もフレキシブルに行えるという。作業員の心理的負担が減るなど、数値に表れない恩恵も大きそうだ。

三菱自動車で最終組立まで行う国内工場は、『アウトランダー』、『アウトランダーPHEV』、『RVR』の3車種を混流生産する岡崎工場のほかに、軽自動車や『ギャランフォルティス』などを生産する水島製作所(岡山県倉敷市)、『パジェロ』と『デリカD:5』を生産するパジェロ製造(岐阜県坂祝町)のみ。気になるのは先代アウトランダーとプラットフォームを共有するデリカD:5の生産だが、目下のところ岡崎工場に移管する計画はないとのこと。

岡崎工場では今後、内装などを取り付けるトリムラインなども刷新し、最終的には2015年5月に新世代化を完了する予定だ。