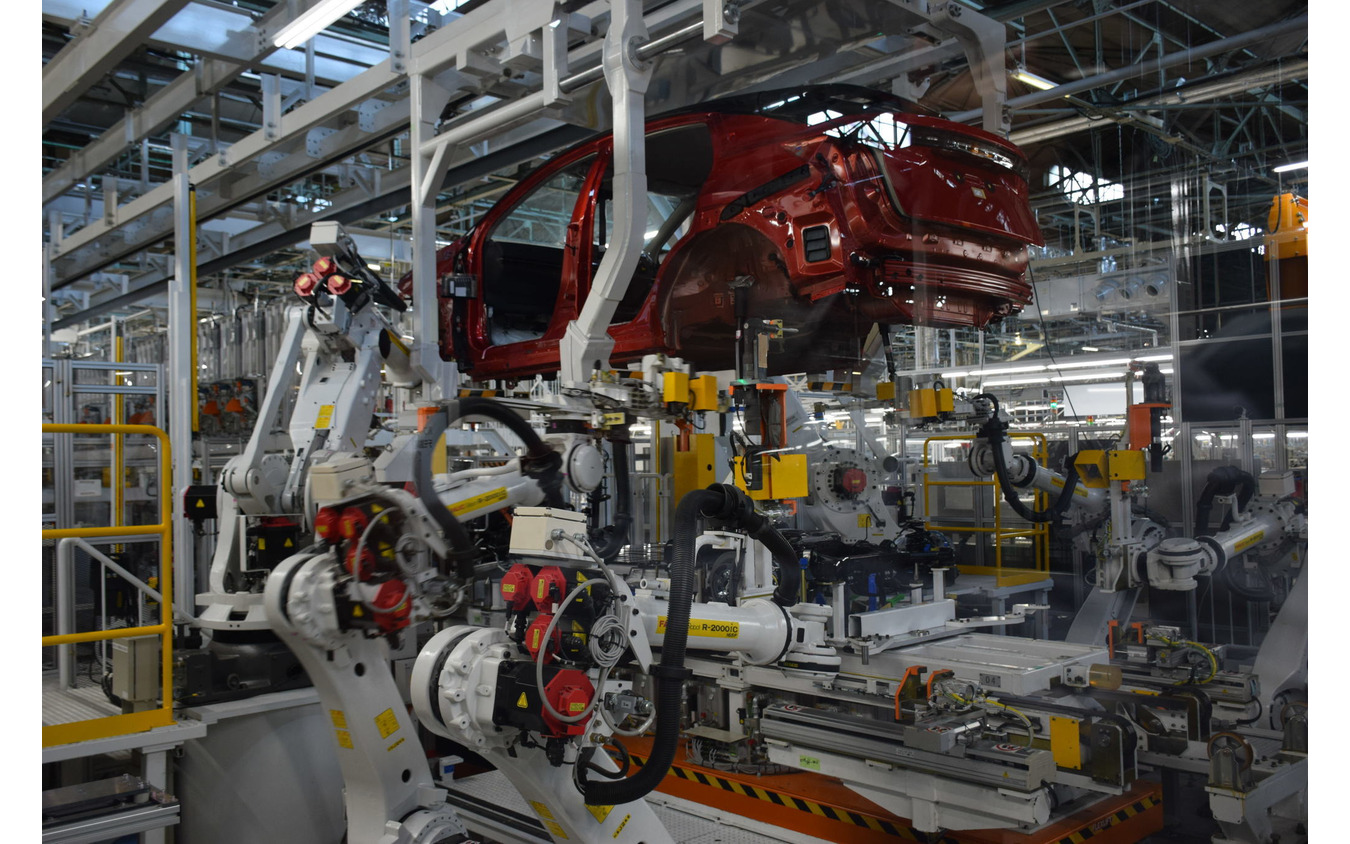

日産が次世代の自動車生産を見据え、国内主力の栃木工場をリニューアルし、このほどメディアに公開した。

自動化や電動化が盛り込まれた次世代車への対応、匠の技術をロボットへの伝承、人とロボットの共生、生産現場の脱炭素化などを盛り込んだ「ニッサンインテリジェントファクトリー」というコンセプトに基づいたリニューアルで、今後国内外の他の工場も同コンセプトにのっとって順次リニューアルしていく。

生産時のCO2削減に挑戦

リニューアルした日産の栃木工場国の2050年カーボンニュートラル宣言と歩調を合わせるべく、日産は同年までにクルマのライフサイクル全体におけるカーボンニュートラルの実現を目指している。そのため、生産時に排出するCO2を減らすべく、例えば鉄鋳造のエネルギーを石炭(コークス)から電気に切り替えるなどして将来的に工場の生産設備を完全電化し、使用電力の再生エネルギー及び代替エネルギー(エタノールによる燃料電池など)化を目指している。

リニューアルした日産の栃木工場国の2050年カーボンニュートラル宣言と歩調を合わせるべく、日産は同年までにクルマのライフサイクル全体におけるカーボンニュートラルの実現を目指している。そのため、生産時に排出するCO2を減らすべく、例えば鉄鋳造のエネルギーを石炭(コークス)から電気に切り替えるなどして将来的に工場の生産設備を完全電化し、使用電力の再生エネルギー及び代替エネルギー(エタノールによる燃料電池など)化を目指している。

現状一台生産するごとに発生している約0.5トンのCO2を、まず2030年までに4割減らし、2050年までに使用電力をすべて再エネ、代替エネにすることで実質ゼロにする。

注目は「パワートレーン一括搭載システム」

リニューアルした日産の栃木工場できるだけ生産ラインを止めずに、稼働中の工場をリニューアルするのは難しい。今回、栃木工場は来年発売する『アリア』の生産が本格的に立ち上がる前のタイミングを利用して改修した。

リニューアルした日産の栃木工場できるだけ生産ラインを止めずに、稼働中の工場をリニューアルするのは難しい。今回、栃木工場は来年発売する『アリア』の生産が本格的に立ち上がる前のタイミングを利用して改修した。

その中で日産が今回目玉として公開したのは、パワートレーン一括搭載システム「SUMO(Simultaneous Underfloor Mounting Operation)」だ。上層がフロント、センター、リアに分割され、下層が一体型となった二重構造のパレットを用いるのが特徴で、3分割された上層パレットにさまざまなコンポーネントを載せることで、ICE(内燃機関車)でもHV(e-power)でもEVでも、最大27通りのアンダーフロアを同一工程で流すことができる。

デモンストレーションでは、まずラインの上部を流れていたボディがある位置で止まり、次にライン下部を3分割パレットに載ったアンダーフロアが流れ、ボディの直下で止まる。その後アンダーフロアがせり上がって合体するのだが、合体の寸前、ラインの左右にある複数のアーム型ロボットが上部のボディに近づき、3次元的に目まぐるしく動いてボディの正確な位置を計測する(±0.05mmの精度)。

その位置データに基づいてアンダーフロアがせり上がり、ボディにぴったりと合体する。上部のボディが止まってからアンダーフロアと合体するまで1分と少ししかかかっていない。

異素材の塗装がいっぺんにできる設備も

リニューアルした日産の栃木工場塗装ブースも公開された。従来、金属製ボディと樹脂製バンパーは別の工程で塗装されていたが、リニューアルによって同時に一体塗装されるようになった。塗装後、金属のボディ140度で焼き付ける(硬化させる)のに対し、樹脂製のバンパーは85度で焼き付ける。

リニューアルした日産の栃木工場塗装ブースも公開された。従来、金属製ボディと樹脂製バンパーは別の工程で塗装されていたが、リニューアルによって同時に一体塗装されるようになった。塗装後、金属のボディ140度で焼き付ける(硬化させる)のに対し、樹脂製のバンパーは85度で焼き付ける。

それを低温の85度でも硬化する塗料を開発することで、ボディとバンパーを同時に塗装、焼き付けるようになった。日産によると、一体塗装、焼き付けにより、使用エネルギーを25%削減でき、色合わせのレベルも向上させることができたという。

次世代自動車向けの生産設備も充実

リニューアルした日産の栃木工場2030年代の早期に100%電動化を実現すると宣言している日産。今後ますますe-powerやEVのモデルが割合が増え、それに伴いモーター生産量も増える。現在ラインアップする『ノート』や『リーフ』のモーターにレアアースが必要な永久磁石ローターが使われるのに対し、『アリア』にはレアアースを必要としない8極巻線界磁ローターが使われる。今回、新開発したノズル式巻線装置も公開された。

リニューアルした日産の栃木工場2030年代の早期に100%電動化を実現すると宣言している日産。今後ますますe-powerやEVのモデルが割合が増え、それに伴いモーター生産量も増える。現在ラインアップする『ノート』や『リーフ』のモーターにレアアースが必要な永久磁石ローターが使われるのに対し、『アリア』にはレアアースを必要としない8極巻線界磁ローターが使われる。今回、新開発したノズル式巻線装置も公開された。

直径1.2mmの銅線を一極につき118周(350m)巻き上げ、それ8極分繰り返し、20分間で完成させる。ひとつの装置で8個のローターを同時に生産する。この速度で高精度、高密度の自動巻き上げによってモーターを量産するのは世界初の技術と日産は胸を張る。

作業員の負荷の低減し、人とロボットが共生する工場を目指す

リニューアルした日産の栃木工場このほか、「ニッサンインテリジェントファクトリー」コンセプトには、熟練作業員の技術をロボットにプログラミングして高精度の量産を実現した「サスペンションリンク自動締め付け&自動アライメント調整」や、柔らかい部品のため従来のロボットでの作業が難しかった「ヘッドライニング(車内の天井部分)の自動組付け」など、数々の改善が盛り込まれた。

リニューアルした日産の栃木工場このほか、「ニッサンインテリジェントファクトリー」コンセプトには、熟練作業員の技術をロボットにプログラミングして高精度の量産を実現した「サスペンションリンク自動締め付け&自動アライメント調整」や、柔らかい部品のため従来のロボットでの作業が難しかった「ヘッドライニング(車内の天井部分)の自動組付け」など、数々の改善が盛り込まれた。

日産はこれらの生産技術により、「次世代車への対応(CASEへの対応)」「匠の技術をロボットへの伝承(品質と量産ペースの向上)」「人とロボットの共生(働きやすい職場の実現)」「生産現場の脱炭素化(カーボンニュートラルへの対応)」を目指す。

坂本秀行生産担当執行役副社長によれば、同コンセプトのリニューアルによるさまざまな高効率化、省力化は人員削減を追求するものではなく、作業員の負荷の低減を目指すものであり、これにより多様な人材の確保が期待できるようになるという。手足を動かす作業が中心だった自動車工場での業務の内容が、将来的に監視や管理が中心になっていくことを指している、ということだろう。

少子高齢化などによって将来的に作業員の確保はむしろ困難になっていくことが予想され、高効率化、省力化はそれらへの対応でもある。自動車の電動化、自動化は、製品のみならず、生産行程や従業員の業務内容をも変えていく。