日本精工=NSKは、世界初の自動変速機用「トルクセンサユニット」を開発したkとを発表した。

新開発のトルクセンサユニットでは、自動変速機に入力される軸トルクを直接に測定でき、その測定値に基づいてATでは油圧多板クラッチの圧力を制御し、CVTではプーリの押し付け力を制御することができる。

自動変速機の伝達トルクが大きいときは、油圧多板クラッチの圧力(ATの場合)やプーリの押し付け力(CVTの場合)を大きくしないとクラッチやCVTベルトが滑って動力が損失になる。逆に伝達トルクが小さいときは、これらの力を伝達トルクに応じて小さくしないと、押し付ける油圧を作る動力が損失になる。

これまでは自動変速機の伝達トルクを直接測定する手段がなかったため、エンジンのスロットル開度、燃料噴射量などから伝達トルクを推定して自動変速機の制御プログラムを作成していた。本トルクセンサユニットで直接自動変速機の伝達トルクを測定することで、ATやCVTの効率を高めることができる。

ATでは、油圧多板クラッチを結合する瞬間の伝達トルクを直接に測定することにより、その瞬間の伝達トルクに応じた油圧多板クラッチの結合力に調整でき、変速ショックを小さくできる。最適な油圧多板クラッチの結合力を高い精度で見積もれない場合は、滑りを少なくするため強めに押し付けることになり、どうしても変速ショックが発生していた。

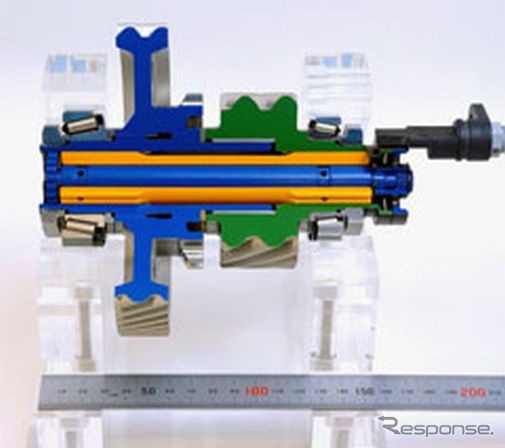

本トルクセンサユニットは、ATやCVTのカウンタシャフトに内蔵される。カウンタシャフトには変速機から回転力を伝える入力ギアと、最終減速機に回転力を伝える出力ギアが設けられている。入力歯車軸、出力歯車軸ともに中空の軸状に形成されており、カウンタシャフトの全長に近い長さの中空のトーションバーを中空軸の中に入れ、入力ギアの左端の内径部と出力ギアの右端の内径部をトーションバーで連結している。入力ギアから入ったトルクは長いトーションバーを介して出力ギアに伝達される。

入力歯車軸と出力歯車軸に連結した2個のエンコーダで入力ギアと出力ギアそれぞれの回転状態を測定し、その差からトーションバーのねじれ角を検出し、伝達トルクに換算する。

2個のエンコーダは隣接して配置してあるために、変速機ケースの変形の影響を受けず、分解能が向上している。トーションバーには、ねじり荷重のみが作用し、曲げ荷重は歯車軸で受ける構造となっているので、ユニットの耐久性が向上した。

本トルクセンサユニットをATやCVTに採用することで、自動変速機の効率向上と変速ショックの低減を実現できるという。