クルマの燃費向上を図るには、エンジンや駆動系のフリクションロス低減は重要課題。ところがアイドリングストップやハイブリッド化によって、さらにエンジンは厳しい環境へと追い込まれているのである。

そんなことを教えられたのが、人とくるまのテクノロジー展での、クランクベアリングやEGRバルブ、メタルガスケットなどのメーカー、大豊工業のブース。

クランクシャフトの支持やコンロッドの大端部にはメタルベアリングが組み込まれている。エンジン運転中はここにエンジンオイルを圧送することでオイルの膜を作って流体潤滑させるフローティング構造となっている。しかし、最近のエンジンオイルの低粘度化による潤滑性能の低下に加え、エンジンスタート時のメタルとクランクが接触した状態が多くなるアイドリングストップでは、メタル自体の潤滑性能が追求されるそうだ。

そのため大豊工業では、アルミ合金性のメタル表面に微細な溝を刻むことでオイルの保持性を高める工夫を施したマイクログルーブベアリングや、潤滑油量や油圧ロスも減らした偏心溝エンジンベアリングなど、構造を工夫した商品を開発している。

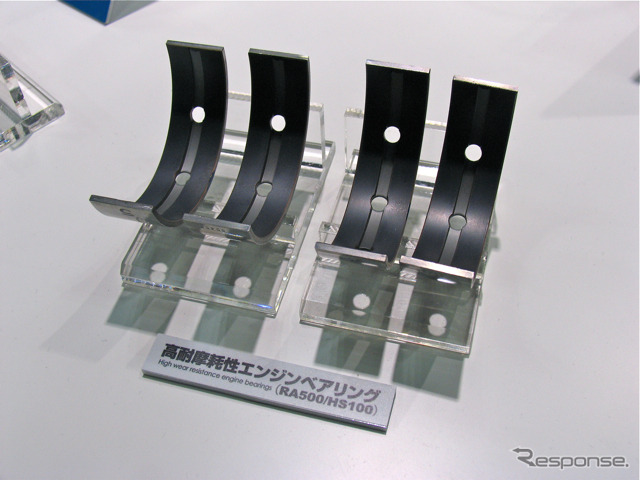

極め付けはメタル表面に二硫化モリブデンをコーティングした固体潤滑コーティング。ピストンスカートなどに施されているコーティングをベアリングにも採用したもので、従来のコーティング無しと比べるとクランクとの接触時のフリクションは約80%も低減できるそうだ。

これはすでにハイブリッド車や高級車のV型エンジンなどに採用されて、エンジンの低燃費化に貢献しているという。

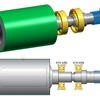

同じようにクランクベアリングの潤滑性能を高める工夫を、ボールベアリング大手のNTNでも見つけた。これはクランクやコンロッドのベアリングにメタル(滑り軸受け)ではなく、ボールベアリング(転がり軸受け)を使うというもの。実際には薄く幅広い軸受けにできるニードルローラーベアリングを使うのだが、これによりメタルベアリングと比べ起動トルクは90%、回転トルクは50%も低減できるそうだ。すでに船外機のエンジンでは実用化されているそうだが、乗用車のエンジンに用いれば理論上は3%の燃費向上に貢献出来るという。

ピストンやカムシャフトと比べ、クランクベアリングはさらに地味な存在だが、日本の技術力はこんなところにも発揮されているのだった。