住友金属工業の総合技術研究所は、シリコンとチタンなどの金属からなる高温の溶液からシリコンカーバイド単結晶を成長させる溶液成長法を世界で初めて開発した。

これによりシリコンカーバイド製の省エネルギーパワーデバイスの実用化が可能になるとしている。

シリコンカーバイドは、シリコンに比べてより高電圧、高熱性の耐久力が高いため、小型で効高率なパワーデバイスを作ることができる。ハイブリッドカーや電気自動車に使われるパワーデバイスがシリコン製からシリコンカーバイド製に置き換わるなどの改善でCO2削減が期待されるなど、省エネルギーの鍵を握る材料の一つで、実用化には、大口径で結晶欠陥の少ない単結晶ウエハの実現が必須。

従来のシリコンカーバイド単結晶育成技術は、シリコンカーバイドの原料粉末を昇華させ、種結晶上に再結晶化させる「昇華再結晶法」だった。この方法で直径4インチ径までのシリコンカーバイドウエハの開発が進んでいるが、結晶欠陥が多く、MOSFETなどのパワーデバイスへの適用が遅れていた。

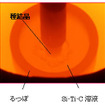

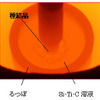

同社は、製鉄技術で培った高温制御技術をベースに、シリコンとチタンなどの金属からなる高温の溶液からシリコンカーバイド単結晶を成長させる溶液成長法を開発した。

溶液成長法は、溶液から結晶を成長させるため、気体から一気に固体をつくる昇華再結晶法に比べて、結晶の欠陥が少なくなる。また、種結晶を上方から溶液に浸沈し回転させながら引き上げる製法を用いるが、これはシリコンで実績の豊富なチョクラルスキー法に近い製法のため、量産にも適している。

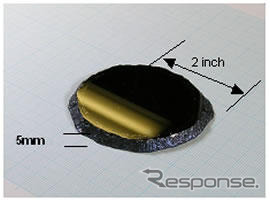

実用化には、結晶をスライスしウエハにするため、厚さが必要となる。現在、成長方法を改善し2インチ径で5mm厚さの単結晶育成に成功した。今年度内にはセンチレベルの厚さの結晶を育成する予定。