山口県にあるブリヂストンの防府工場を訪れ、同社のサステナブルへの取り組み、一般用タイヤの製造ライン、産業車両用タイヤについて取材した。

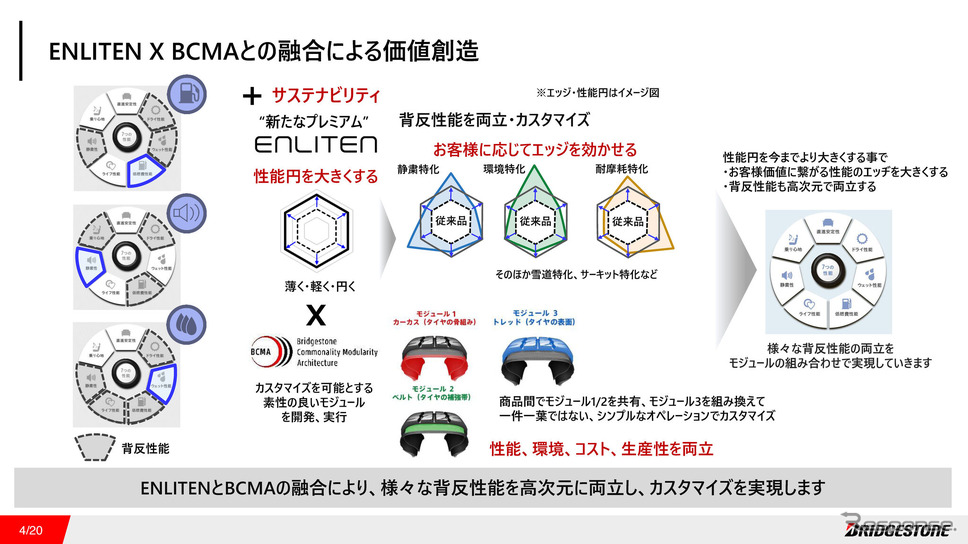

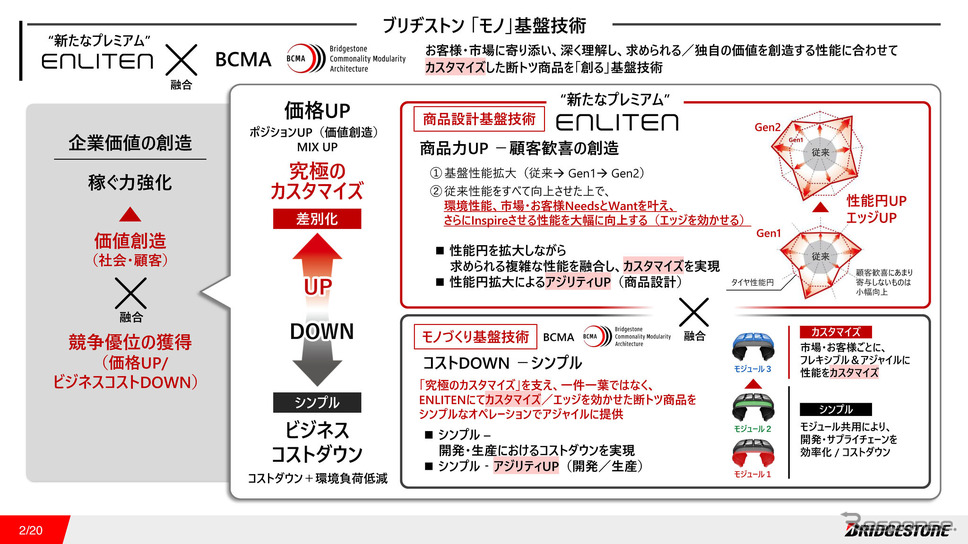

ブリヂストンは将来に向けてのサステナブルな取り組みの一環として「エンライトン(ENLITEN)」という基盤技術を打ち出している。エンライトンの基本的な考え方で重要となるのは、従来性能をすべて向上させたうえで、その製品が求める性能をさらにアップしていくという発想だ。

◆要求性能を満たしながら特化させる部分を作る事で新たなタイヤを作っていく

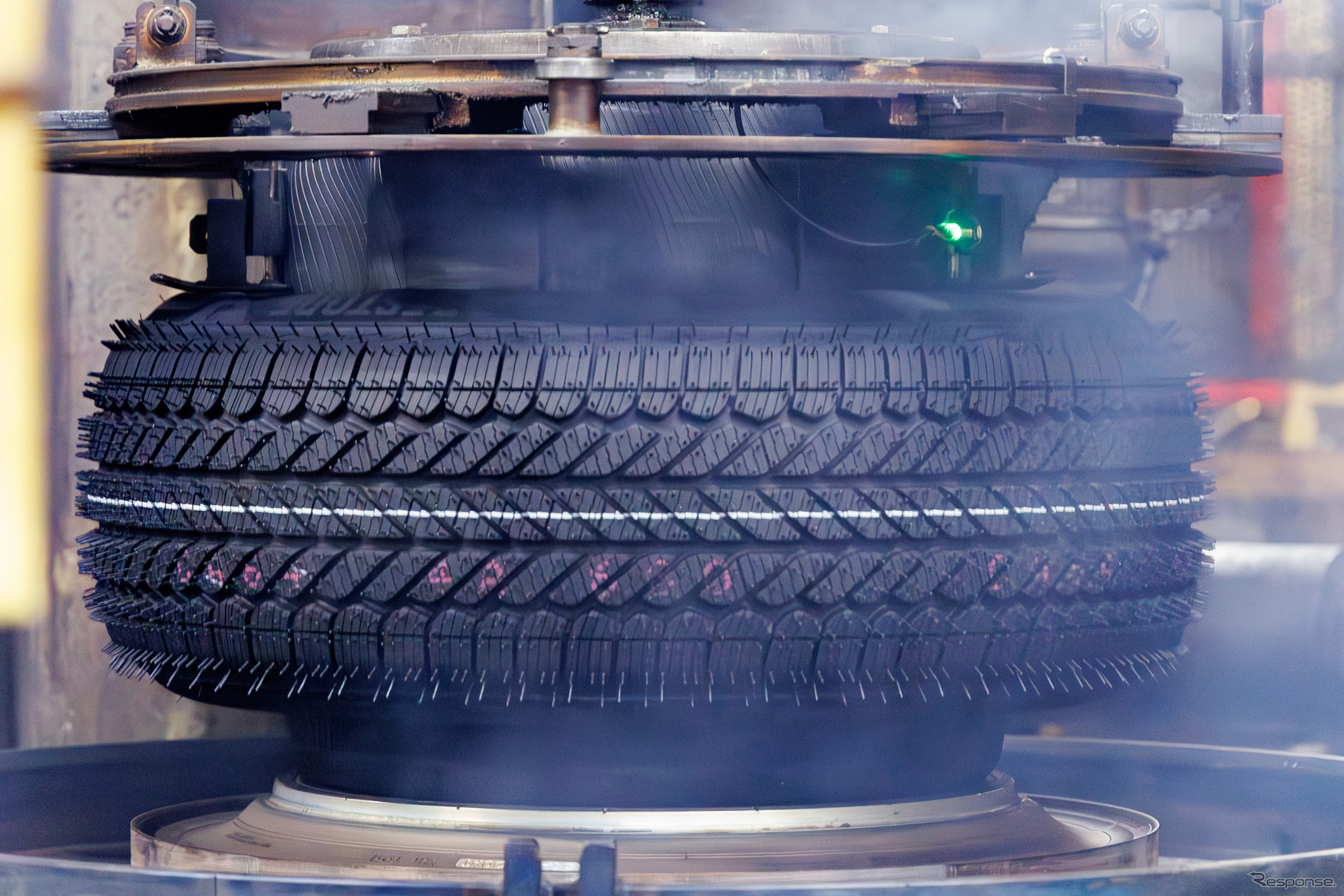

従来のタイヤ設計では“プラスし続ける”ことで性能を確保していた。たとえばグリップを向上するためにAという技術をプラスし、それによって乗り心地が悪化したらBという技術をプラス、その結果燃費が悪化したらCという技術をプラスするという方法である。しかしエンライトンの発想は異なり、最初から基本性能を大きく確保しておくことで、Aという技術をプラスして乗り心地が悪化しても、基本性能が大きく乗り心地が悪化してもそれが許容範囲に収まるため、従来のようにBという技術を“プラスしなくていい”というもの。

エンライトンの考え方を盛り込んだタイヤの開発方法が「BCMA(Bridgestone Commonality Modularity Architecture)」と呼ばれる手法。従来のタイヤ開発では要求性能に合わせてタイヤをゼロから開発することもあったが、今後はタイヤの開発時にケース、カーカス、トレッドといったようにタイヤを3つのモジュールに分けて開発し、それらを組み合わせることで効率よく要求性能を満たすことを目標としている。基本性能を高く確保したタイヤ設計があることで、新製品を作る際の手間とコストを大幅に減らせる。いい基本タイヤがあれば、それに異なった味付けをすることで、さまざまなタイプのタイヤを作れるということになる。

エンライトンは欧州向けEV用タイヤの「トランザ6」、「トランザEV」、日本向けトラック・バス向けとして「R202」に採用済み。最新の「レグノGR-X III」にも採用されている。エンライトンは「環境性能」にも大きな重点を置いている。製造過程や使用後の廃棄における環境負荷を低減するため、エンライトンはより環境に優しい素材を使用。原材料の調達から製造、輸送、使用、廃棄に至るまでの各段階でのエネルギー消費やCO2排出を削減することを目指し、リサイクルや再利用がしやすい設計を実施。ライフサイクル全体での環境への影響を最小限に抑えている。

ブリヂストンは「持続可能なモビリティ社会」の実現に向けて取り組んでおり、2050年までのカーボンニュートラル化を目指している。エンライトンは、EVや自動運転車といった新しい市場ニーズにも対応。たとえばEVの場合、ICE車と比べて車両重量が重くタイヤにかかる負荷が異なるため、タイヤに求められる性能も異なる。エンライトンは、こうした従来と異なる要求にも応えられる思想となっている。

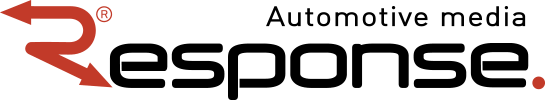

徐々にエンライトンの思想が盛り込まれている防府工場のタイヤ生産ラインも見学させてもらった。生産ラインの詳細については触れないが、全体を見て感じたのは機械化が非常に進んでおり、人の数が少ないという点。そして、以前の見学では非常に強く感じたゴム臭がかなり緩和され、臭いが減っているという点であった。

◆産業用タイヤにも必要性能を付加して進化を続けている

さて、今回の取材のもうひとつのテーマである産業車両用タイヤだ。産業車両といってもその分野は多彩で、フォークリフト用タイヤなども含まれる。今回の対象は鉱山などで使われる車両用のタイヤ。道路以外の場所で使われるタイヤのことでORタイヤ(オフ・ザ・ロード・タイヤ)と呼ばれることもある。

鉱山には2つの採掘方法がある。1つはトンネルを作って地中を掘っていく方式。いかにも鉱山というイメージがあるこの方法ではトンネル内を通れる車両を使うため、さほど大きな車両は使えない。もう1つは露天掘りといって地表から順繰りにすり鉢状に掘り進める方式。この方式では非常に大型のトラックが使われる。大きい理由は1度に多くの重い土砂を運べるということ。そして走行する速度が速いという点が挙げられる。

乗用車で速度が速いというと100km/hや120km/hといった高速道路を走る速度を想像するが、鉱山用のダンプトラックの速度はせいぜい30km/h程度。世界最大級のダンプトラックであるコマツ980Eのボディサイズは全幅が10m程度、高さは8mというところだ。車両重量200トン、積載量400トン、合計600トンものダンプトラックが30km/hで走るのはかなりの迫力であり、実際に速いと感じるとのこと。

コマツ980Eに使われているタイヤは59/80R63というサイズ。59は横幅でインチ表示なので約1.5m、80は扁平率、63は内径で約1.6m。タイヤの全高は約4mで重量は4~5トンで、フロントに2本、リヤはダブルタイヤとなるため4本を装着。タイヤ1本あたりの耐荷重は約115トン。タイヤ1本あたりの価格は数百万円だという。

ダンプトラックのユーザーは車両メーカーに多くの土砂を積め、速く走れるように、と要求する。土砂がたくさん積めて速く移動できれば効率が上がるからだ。そしてタイヤメーカーには耐久性を要求する。ブリヂストンの大型のトラック用タイヤ「マスターコア」では、スチールコードおよびコーティングを改良することで顧客ニーズに応えられるようにしている。各種の改良により寿命は14%伸び、スピードが5%上がり、耐荷重が12%上がった。従来は寿命を伸ばすためには荷重を減らして使ってほしいというリクエストを出すこともあったが、マスターコアではエンライトンの思想と同じで、何かの性能を我慢してほしい性能を引き出すのではなく、今持っている性能を維持しつつ要求性能をアップする方針の改良が重ねられている。

乗用車タイヤでは新品タイヤを装着してしまえばタイヤショップとの付き合いはそこで終了ということも多いが、鉱山で使われるタイヤの場合はそうはいかない。タイヤの空気圧管理やパンクへの対応なども含めて、大きな現場ではそうしたことも対応していくこともビジネスの一環となっている。世界中に散らばる鉱山の現場ではサービスを行うだけでなく、現場で得られたデータを一元化、デジタル化することでビジネスに生かすということもしている。商品価値、信頼価値、データ価値という3つの価値を増幅することが大きなテーマで、こうした作業を進めることでよりよい製品作りにつながるという。

ブリヂストンは全世界で100鉱山の販売実績がある。巨大な鉱山ではこのクラスのダンプトラックが200~300台くらい稼働している。その様子はまるで鉱山が1つの工場ラインのようなもので、どこかで1台が止まって通せんぼしてしまうと生産ラインがとまったような状態になる。作業動線上でトラックが立ち往生しないことが重要で、リヤタイヤがダブルになっているのは荷重を分散させる目的だけでなく、トラブルが起きた際に動きを止めないフェールセーフの意味も持たせている。新品のタイヤはフロントに装着、1/3ぐらいを消費したところでリヤに持っていくというローテションするそうだ。

一般的なクルマは新車時のタイヤは最終組立工場に納品し、タイヤが装着された状態で完成車がラインオフされるが、鉱山用タイヤはそうしたことがないという。そもそも最終組立工場は鉱山の現場なのだ。大型のダンプトラックを工場で完成車として鉱山に運ぶというのは至難の業。大型ダンプトラックの場合はある程度のパートごとに製造したユニットを鉱山に運んでそこで組み立てる。したがってタイヤも車両工場ではなく鉱山に直接納品され、現場で組み立てられる。