オーラルケア製品で知られるサンスターグループ(以下、サンスター)だが、実は二輪モータースポーツの鈴鹿8時間耐久レースに参戦するチームにブレーキディスクとパッドを提供し、好成績を収める、有力な部品メーカーでもある。まさに知る人ぞ知る、だ。

サンスターグループのグローバル売り上げ1700億円のうち、消費財事業(ハミガキ、歯ブラシ、シャンプー、化粧品、健康食品)などが60%、いっぽう生産財事業(自動車/建築用接着剤・シーリング剤、モーターサイクル用スプロケット・ディスク)は40%を占め、2本柱となっている。遡ればサンスターは、自転車部品やパンク修理用ゴム糊の製造販売で創業しているのだ。

◆常識を覆す「熱処理廃止」

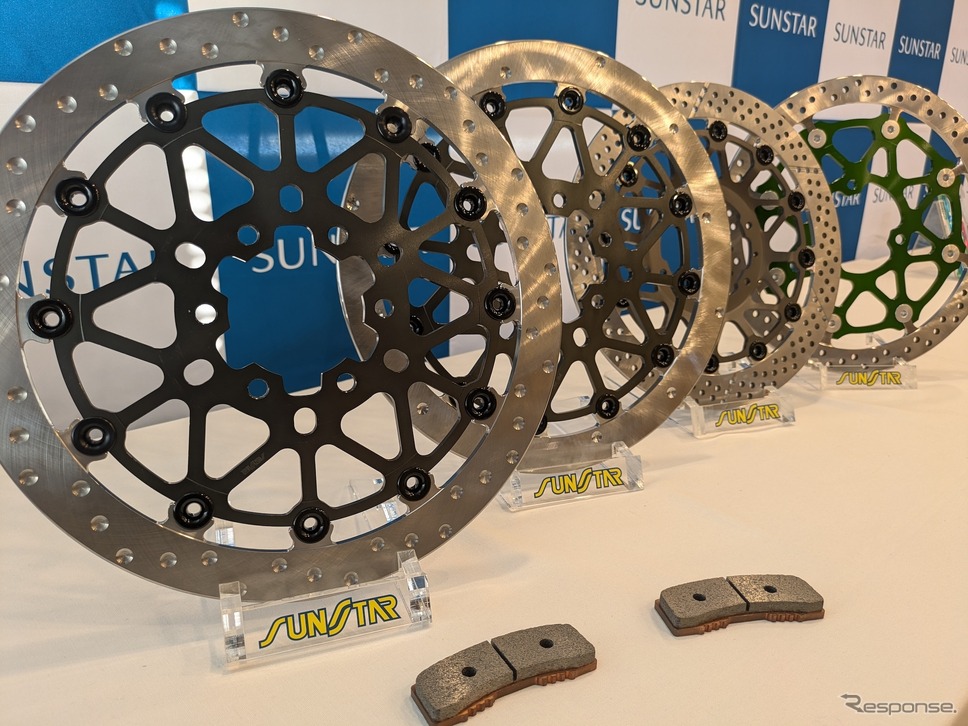

現在サンスターは、生産財事業部門において、製造時や使用時の環境負荷低減を目的に、熱処理廃止の鉄製ブレーキディスクおよび、ローダストブレーキパッドの開発を進めている。パッドは東海カーボンとの共同開発だ。これらを、環境負荷低減シリーズ「Naturide(ネイチャーライド)」の新製品としてレース専用品に製品化することを8月に発表した。

製品は7月の鈴鹿8耐で起用され、8時間の耐久レースを通してブレーキング性能を発揮し続け、チームの好成績に貢献したという。

サンスターは11月に「サステナビリティ合同取材会」を開催、環境対応の成果を発表し、バイク業界の常識を覆す「熱処理廃止ブレーキディスク」について解説した。

◆ライダーは環境についての意識が高い

サンスターグループ広報部サステナビリティグループの草野彰吾グループ長は「サンスターのサステナビリティ経営は“攻めと守り”。事業で世界の人々と地球のWell-beingに貢献し、いっぽう企業の社会的責任を果たし、信頼ある企業となる」という。

サンスターが全国の、月に1回以上バイク(モーターサイクル)に乗っている20~69歳の男女400名を対象に調査したところ(11月15日、インターネット)、70.8%は環境への関心があり、価格が高くても環境に配慮されたバイクを購入したい人は31.8%と、日用品より高い傾向を示した。

バイク利用者に限定しないでの調査だと、環境に関心があるのは53.6%、価格が高くても環境に配慮されたものを購入したい人は、日用品だと10.4%にとどまる。ライダーの環境意識は「かなり高めの数字が出ている」(草野グループ長)。

バイク利用者で、環境に配慮して何らかの行動を行なっている人は、87.0%。約半数の人は、実際に燃費の良い運転を心がけていたり、定期的なメンテナンスを行ない排ガスを抑えるといった行動をしていることがわかった。

◆生産財事業の環境への取り組み事例

サンスター技研、MC事業部技術営業部設計開発グループの品川佳範グループ長は、生産財事業の環境への取り組み事例について説明した。「いちばん環境負荷の大きいとこにメスを入れなければ、ドラスティックな改善はできない。常識を覆すようなチャレンジングな取り組みが必要」と語る。

●練ハミガキとバイク部品、納得の関係

サンスターの起源は、そもそもが自転車部品やパンク修理用ゴム糊の製造販売で、1932年に起業した。その後、ゴム糊を入れていた金属チューブ容器の技術を応用し、まだ粉状のハミガキが主流だった1946年にチューブ容器入りの練ハミガキを開発・発売し、現在のオーラルケア事業、ヘルス&ビューティ事業に結びついている。

自転車用部品やゴム糊の事業は、より市場成長が見込めると判断されたバイク用・自動車用金属部品や自動車・建築・電子機器用接着剤・シーリング材などの事業にシフトし、生産財事業へと発展した。

ブレーキ部品の製造については、ディスクが1973年のソリッドディスクが最初。1983年にスズキ、1985年にヤマハ、1986年にホンダと提供先を展開した。品川グループ長は「OEMが主力の事業だったが、ブランド認知を高めるためにアフターマーケット事業にも参入している」と続ける。

パッドは2005年に基礎開発を開始し、2014年に実機評価、2016年に品質を見極め、2017年にプロ用レースパッドの提供を開始した。ディスクの設計自由度が小さく、単体では機能問題の解決がなかなかできないので、「相手部品との相性も一緒に開発してしまおう」と、ブレーキパッドの開発も開始したという。

●環境対応ディスク&パッドの開発に至った背景

環境配慮できない事業はステークホルダーから持続性なしとみなされる、とサンスターは危機感を持つ。MC事業の実態と課題は、金属加工事業の環境課題(多量のCO2排出、電気エネルギー消費)に重なる。事業として、環境への取り組みができてこなかったとの反省がある。

サンスターは環境対応の目的とゴールを、自社の強みを活かしつつ、競合他社に先駆けて環境負荷軽減商材を開発すること、そして商品(または工法)の環境へのやさしさ、エコさをPRし、将来のフラッグシップとして育成すること、と定めた。

具体的に何をやるか。サンスターは(1)金型レス、焼入れレスのディスク開発、(2)ローダスト、環境負荷物質を含まないパッド開発、(3)エコなロゴ、ネーミング(キャッチコピー)の検討の3点を目標にした。「環境価値を訴求して、ブランド化をめざす」。

環境対応製品の開発は2022年に始まった。ブレーキディスクなど金属部品は硬度を増すために「焼入れ」といって素材を加熱する処理を施す。サンスターによると、ディスク製造時のCO2排出量は52%が焼入れ工程から、48%がプレス、その他の工程からとなっている。「焼入れ工程のCO2排出量を削減すれば効果が大きい」。

環境対策目標は、ディスクがCO2を従来比50%削減、パッドが摩耗量50%削減、銅含有率0.5%未満とした。