デンソーは今、ユーザーから信頼される製品を届けるため、製造現場における“人×デジタル変革”を推進中だ。今回はDENSO Tech Links Tokyo #18「デンソーが目指す製造現場の“デジタル変革”最前線」と題したセミナーをオンラインで実施した。

セミナーはデンソーの生産現場に従事する現役の社員3名が登壇し、その上でデンソーの取り組みを社外コンサルタントが第三者の視点で評価するという形で進められた。ここではそのポイントをお伝えしたい。

◆「デンソーが目指す未来のモノづくり」

まず、デンソーでメカトロニクスシステム製造部新領域生産技術室長を務める新井裕明氏が「デンソーが目指す未来のモノづくり」と題して、今回のテーマの概要を説明した。

全従業員16万人を超える巨大企業であるデンソーが目指すモノづくりへの考え方は、「世界初・世界一製品の量産を実現させる」「世界中の仲間を情報でつなぐ」「1個の不良、1秒のロスにこだわる」こと。それが「グローバルに一人一人のこだわりで世界トップクラスの競争力を実現」につながっていくとデンソーは考えている。

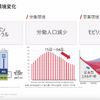

そして今、業界内で避けて通れなくなっているのが、「自動車産業の変化とデジタル変革」への対応である。自動車産業を取り巻く環境は大きく変化しており、地球温暖化を棒するためにカーボンニュートラルが重要視され、少子高齢化に伴って労働人口が減少。さらに電動化によるモビリティの大変革も起きている。そうした状況に対応するためにデンソーでは、ロボット技術やAI、高速通信、デジタルツイン、生産シミュレーターなど新たな技術への挑戦を続けている。

そんなモノづくりを行う中で主役となるのが「生産技術者」だ。デジタル変革においては、デジタル技術を開発し、デジタル技術を使った生産ラインを具現化する方向にある。その上でプロジェクトを推進して工場を替えていくことが重要となる。さらに、デンソーの生産技術者は、世界初の生産技術開発や海外拠点運営、新製品の設計など多くの活躍の場が広がっている。

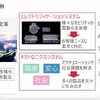

そうした背景の下で、デンソーが進める二つの取り組みが「エレクトリフィケーションシステム」と「メカトロニクスシステム」である。

◆「事例紹介 エレクトリフィテーションシステム モノづくり開発部」

ここではエレクトリフィテーションシステム モノづくり開発部生産技術開発1室室長を務める松谷 勲氏が説明した。

“エレクトリフィテーション”とは電動化の意味を指す。その使命として掲げているのが「世界の空をデンソーの電動化技術できれいに」ということ。その実現のためには、顧客が望む製品を提供する生産ラインを素早く構えることが欠かせず、当然ながらカーボンニュートラルに向けた取り組みも含まれる。

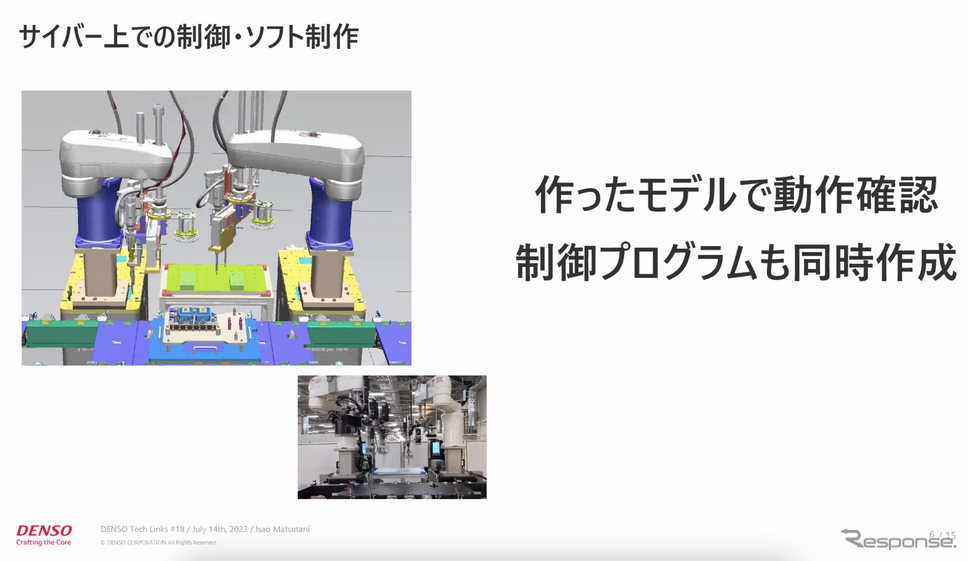

生産設備の立ち上げをリアルからサイバー空間上で展開することで、生産ラインを作り上げるためにはどんなロボットが必要で、どういったコンベアが必要なのかもシステムが判断できる。これによって、生産設備設計の効率化が進むと共にスピーディな対応が可能になるとした。

さらに生産現場をデジタル化することで、カーボンニュートラルに向けた取り組みにも有効だ。具体的にはデジタル技術で賢くクリーンエネルギーを使うことでそれを達成でき、この取り組みはCO2の排出量も可視化できるようになる。

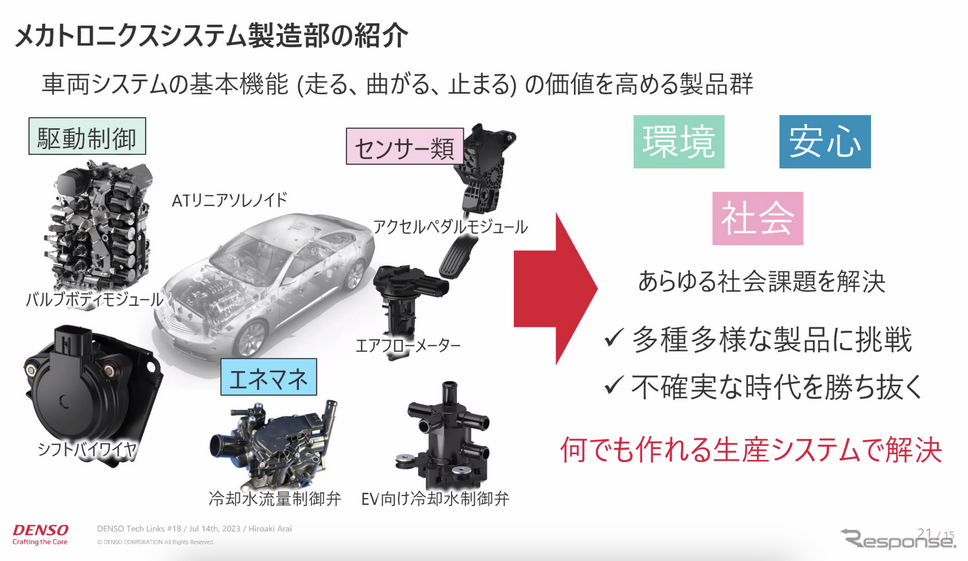

◆「事例紹介 メカトロニクスシステム製造部」

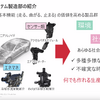

続いて新井氏が再び登壇。車両システムの基本機能である“走る、曲がる、止まる”の価値を高める製品群を生産するメカトロニクスシステム製造部について説明した。

これまでデンソーは、あらゆる社会課題を解決するために多種多様な製品を開発しているが、今後は電動化と共に不確実な時代を迎えることとなった。そうした時代でも勝ち抜けるよう、何でも作れる生産システムで解決しようと新たな取り組みにチャレンジしている。

それは製品の形は違っても工程要素は同じであって、これは工程を並べ替えれば何でも生産はできるということ。ただ、これを実現するためには要素技術の標準化とモジュール化、さらに移動を前提としたユニット設計が必要になる。そのために設備の入れ替えも自動搬送車を使うなどして自動化を目目指すが、これらの処理には膨大なデータ処理が必要だ。

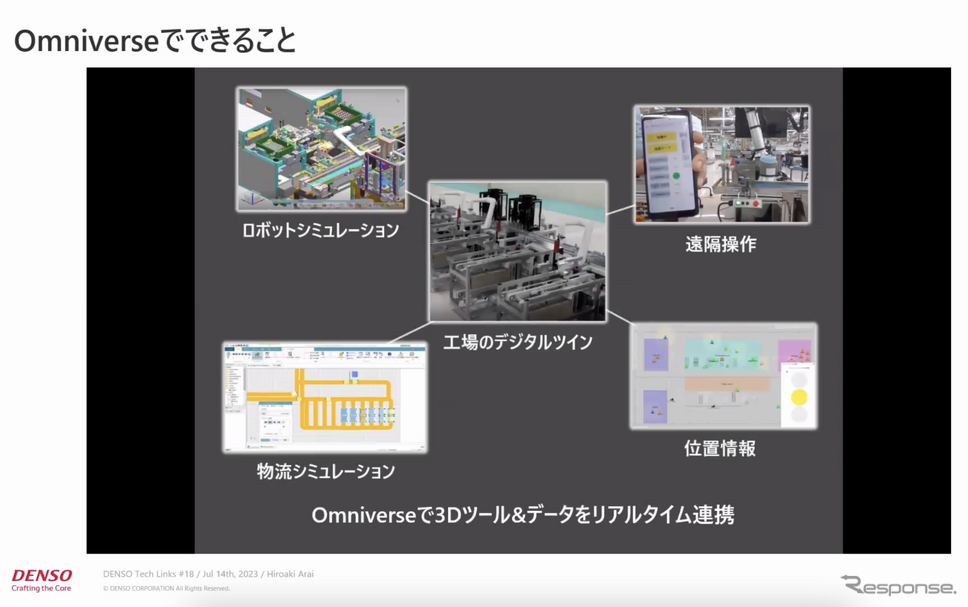

そこでプラットフォームにNVIDIA製「Omniverse」を導入することで、世界中のどこにいる人との間でもいろいろなツールを使ってリアルタイムで連携可能となった。その効果は大きく、現実世界でのロボット動作のバラツキや表面の質感などをデジタル上に反映させると共に、デジタルで再現しきれない部分については現実世界での補正も組み合わせられるようになった。デンソーは今、そんなデジタル上での設計を現実世界で動作させる設計の実現に向けて取り組んでいる。

◆「事業化を通じたさらなる価値のスパイラルアップ」

デンソーでは生産現場でのデジタル化を推進するに当たって、並行して人材育成も行っていると説明するのはFA事業推進部の横瀬 健心氏。

このデジタル化で重要となってくるのが形式化・標準化で、デンソーではそれを教材化して社外に対してもスクールという形で実施している。これは社外に対しても生産性を高めると同時に、デンソーも一緒に学び合うことで、結果として価値のスパイラルアップにつなげることを目的とする。