ブリヂストンは、東京都小平市にある技術センターの一部を報道陣に公開した。同センターはプレミアムブランドである『REGNO』をはじめとしたタイヤの開発を行う拠点のひとつだ。

当日は、「転がり抵抗試験機」とタイヤノイズの計測を行う「無響室」と「残響室」に加え、タイヤの踏面挙動の計測、予測、可視化技術である「アルティメット アイ」ともうひとつの「無響室」について取材することができた。

◆状況を“再現”し改善することで、タイヤの性能を高める

「アルティメット アイ」の要となるのが、タイヤ踏面挙動計測システム。じつはこの計測機はブリヂストンがF1に参戦した際に開発されたもので、2mのドラムを回転させてタイヤの状態を計測する機械。設定されている最高速度は400km/h。F1用タイヤの場合は300km/h程度でタイヤを回転させて開発を行ったという。この計測システムでは、レーシングタイヤだけでなく、乗用車用、トラック用、バス用とあらゆるタイプのタイヤの開発を行うことができる。

ドラムに対してタイヤを正対させるだけでなく、スリップアングルとキャンバーアングルの調整が可能。制動力や駆動力をかけることもでき、そのトルクは 10kNと非常に高い数値を確保している。さらに接地圧の調整もできる。ドラムには超小型のセンサーが埋め込まれており、前後、左右、そして接地圧の計測が可能となっている。

こうした計測装置は世界的にも多く見られるが、いずれも低速での計測。アルティメット アイのように高速での計測を実現したものは、世界でこの1台しか存在していないという。分解能としては縦方向には1/3mm、横方向には1mmという非常に細かい状態での計測が可能。タイヤとドラムを接触させるということは、曲面と曲面が接触するということ。実際の走行ではタイヤはフラットな路面と接触することになるが、そこに問題はないのか。

ブリヂストンによると「2mのドラムだと前後長で約90%の接地面となってしまうが、その数値で十分に換算が可能だ」という。ドラムを5mにまで大きくすれば、接地面積的には問題のないレベルで計測できるが、速度はせいぜい100km/hあたりまでしか上げられない。F1用タイヤの開発が念頭にあっただけに、300km/hで計測できることは必須だったのだろう。タイヤの開発では、5mのドラムで100km/hの速度で開発するよりも、2mのドラムでより速い速度で開発したほうがいいタイヤができるということだ。

アルティメット アイの優秀性のひとつに再現力があげられる。たとえば、ある条件で不具合が発生した場合に、その状態を再現してテストすることが可能だ。SUPER GTにおいて鈴鹿サーキットの130Rでグリップダウンが起きるという場合に、その速度、その荷重、そのタイヤの切れ角を再現して問題解決を行うことができる。レースで勝てるタイヤを作るのはもちろん、一般的なタイヤでもさまざまな条件でのテストが可能で、高性能なタイヤの開発を実現する。

◆多数のマイクで、音の発生源を詳細分析

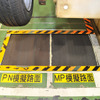

最後に訪れたのはもう一つの無響室。この無響室は床下にドラムが組み込まれていて、タイヤを回転させながらタイヤから発生するノイズを計測することができる。ドラムを回転させるモーターは別室に設置され、モーター音の影響が発生しないようになっていた。ドラムには2つの表面が貼り付けてあり、ひとつはサンドペーパー程度の表面、もうひとつは実際のアスファルト路面のようなものとなっていた。

また、現在の騒音の計測では通過騒音という計測方法も重視されている。これは決められた速度でクルマが通過するときのタイヤの騒音を計測するもの。無響室ではクルマを動かすのではなく、マイクを動かすことでその通過状態を再現している。通過騒音を計測するのは、それぞれ音の発生メカニズムが異なるからだ。

タイヤの前側ではトレッドが路面を叩くような打音、接地面では圧縮された空気から出る笛のような音、サイド振動音、後ろ側からは滑り音と言われる高い音が発生している。さらに細かく調べるときは、マイクアレーと呼ばれる多数のマイクが取り付けられた機械を使い、音の発生源を特定するなどしている。また、通常は行わないが、あるクルマでのみ特定の現象が発生する場合などは、そのクルマのキャンバーアングルなどのアライメントを再現したテストも実施できるようになっている。

この試験設備は24時間・3交代の勤務で使用されている。昼間はタイヤ研究の開発スタッフが地道にパターンなどを変えつつ行う開発のための試験。夜は設計部がさまざまなタイプのタイヤを試験している。夜中の試験を安全に行えるように、試験室には監視カメラが設置されていて、真夜中に一人で試験を行っ ているときに体調不調により倒れたりしても、対応できる体制となっている。

今回、半日で4つの施設を見学しタイヤ開発の一端を見ることができた。アルティメットアイに代表される自動計測も数多く取り入れられているが、最終的には人の手を通過し地道に実直に積み重ねられたデータによってタイヤは作られている。走行テストなどまでを含めてひとつのタイヤができあがるまでの道のりは非常に長いものだろう。あらためて日本のもの作りの奥深さを感じることができた。