三菱自動車は名古屋製作所 岡崎工場(愛知県岡崎市)の新世代生産ラインを報道陣に公開した。

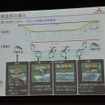

今回公開されたのは、塗装ライン、組立ライン、PHEV用の電池パック工場の3つだが、このうち最初に新世代化されたのが2011年から稼働している新塗装ライン(新塗装工場)だ。従来の塗装ラインは、組立ラインと同じ建屋内にあったが、新しい塗装ラインは隣接した別棟でリニューアルされている。

新塗装工場の下塗り工程(電着工程)では、電子制御の自走式ハンガーを使った「E-DIP(イーディップ)」を採用。ボディ形状に最適な角度でボディを槽内に降ろし、槽内でボディを揺動して空気たまりを排出することで、塗装もれをなくしている。さらに、引き上げ時の制御を最適化することで、前処理工程における薬品損失(前処理剤持ち出し損失)を50%低減。また、下塗り工程(脱脂、化成処理、電着、水洗槽)の長さも、従来の35.13mから28.45mへと30%短くなっている。

続いて、中塗り工程と上塗り工程では、塗装ロボットの取付位置を従来の床置式から壁掛式に変更することで、塗装ロボットの数を18台から14台に削減。これにより、塗装ブースをコンパクト化すると共に、塗装品質も改善。塗装の手直しを必要としない「磨き直行率」は、2013年の83%から2014年には90%に向上したという。

また、従来の溶剤塗装(中塗り、上塗り、上塗りクリア)から、水性塗料の中・上塗り3ウェット塗装(中塗りと上塗りは水性で、上塗りクリアのみ溶剤)に変更したことで、VOC(揮発性有機化合物)の発生を従来より72%抑制。また、水性塗料の採用により、高温による乾燥工程を従来の2回から1回に減らして効率アップも図られている。

最後に上塗りクリア(トップコート)を焼付け塗装した後の熱を持ったボディは、塗装工場建屋の最上階である3階に送ることで、空調コストを低減。これらにより、一台あたりの塗装コストは約47%低減したとしている。