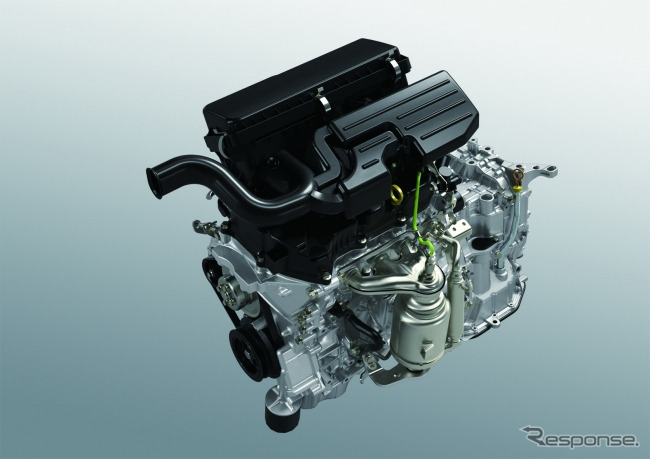

ダイハツは8月24日、3Dプリンターを使用した砂型製作に必要な新技術を開発したと発表した。

従来の鋳造部品の製作は、まず木型・金型を使用して砂型を製作し、そこに溶融した鉄やアルミニウムなどの金属を流し込む工程を踏む。しかし、木型・金型製作には高度な技能が必要なことや製作期間の長期化、砂型製作における砂のリサイクル性に課題があった。また近年は3Dプリンターの活用により、直接砂型を製作する技術が進歩したものの、溶融温度の高い鉄系部品では砂型に割れが発生するなど、対応が困難だった。

ダイハツは今回、砂型に使用する砂の表面に酸触媒などで2層コーティングする新技術を開発し、人工砂を用いながら、常温で高速硬化の特徴を有する「フラン自硬性プロセス」で、造型することに成功。溶融温度の高い鉄系部品への対応と、試作作業の短期化を両立し、品質の安定化を実現した。また既存の3Dプリンターと量販人工砂の使用を可能とし、汎用性を高めたことに加え、使用済人工砂に再コーティングを施すことで、人工砂の100%リサイクルを実現。ランニングコストの抑制や環境負荷低減にも貢献する。