ジェイテクト(JTEKT)は6月1日、同社の花園工場(愛知県岡崎市)内に昨年新設したラックパラレルEPS(RP-EPS)の生産ラインを報道関係者に公開した。

同社の主力製品は電動パワーステアリング(EPS)、トルセンLSDやITCC(Intelligent Torque Controlled Coupling=4WD車用電子制御カップリング)などの駆動系部品、軸受(ベアリング)、工作機械・メカトロニクスなどで、国内には12の工場を展開する。そのうちステアリング(油圧を含む)を生産するのは花園工場、奈良工場、豊橋工場の3つだ。

今回訪れた花園工場は、豊田市に隣接した岡崎市北部の丘陵地にあり、1990年に稼働開始。敷地総面積19万3718平方m、建屋面積6万6159平方mの巨大な工場だ。材料から、鋳造、加工、組み立てまで一貫生産できるのが同工場の強みである。

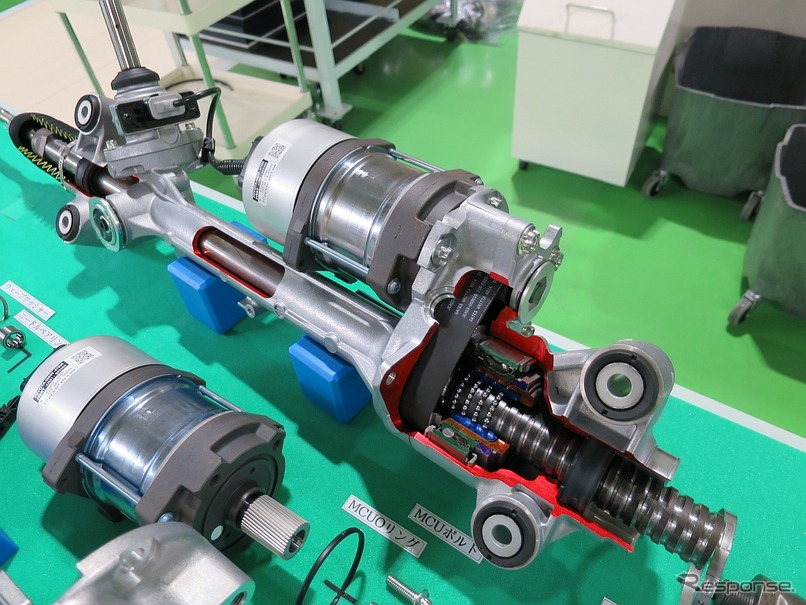

同工場は現在、ステアリングに関しては、操舵感に優れることからFRの上級車に使われるラックアシストタイプのEPSを2種類、すなわち従来からあるラックEPS(RD-EPS)と新しいRP-EPSの生産を担っている。従業員数は2017年6月現在、1620名とのことで、そのうちの約半数が開発・設計、生産技術などのスタッフだ。

敷地内には開発センターと3つの工場があるが、今回見学したのは月間で2万6000基のEPSを生産する第2工場(2005年設立)の、その中に昨年新設されたRP-EPS生産ラインだ。

ちなみに名古屋市内から花園工場までと、工場内の移動には、V・プレミアリーグに属する男子バレーボールチーム「ジェイテクトSTINGS」が移動に使う大型バスが使われた。全席キャプテンシートの豪華バスである。

最初に案内されたのは加工工程の一つで、ステアリングラックバーのネジ切削および研磨を行うところ。バーを人の手で工作機械内に置いて扉を閉めると、あとは2ヘッドスピンドルを持つ高精度ネジ研削盤が全自動で粗加工と仕上げ加工を連続で行う。粗加工と仕上げ加工を2つの機械に分けて行なっている従来の工程と比べて、作業効率は大幅に向上している。

次に案内されたのは組立工程の一つで、RP-EPSの特徴であるスペーサーボールの組み込み作業。ボールねじに使う支持ボールは114個あるが(数は車種によって異なる)、RP-EPSでは操舵時のフリクションを低減するため、支持ボールと支持ボールの間に、径が10ミクロン小さいボールがスペーサーボールとして組み込まれている。

これについては、手で回して実際に抵抗の大小を体感できるツールが見学者のために用意されており、明らかにスペーサーボールを組み込んだものの方がスムーズに動くことが実感できるようになっていた。このスペーサーボールを入れるというアイディアは昔からあったものらしいが、今回のような使い方は初めてで特許出願中だという。

興味深かったのは、これをどうやって組み立てるかだ。まずは通常の大きさと、それより10ミクロン小さいボールを用意しなくてはいけないが、実際には加工精度の問題でボールの大きさにはバラツキがあり、正確に10ミクロン違いのボールを作るのは難しい。そこで考えだされたのが、加工されたボールを微妙なサイズ違いで12種類に選り分け、そこから10ミクロン違いのボールを取り出して組み込むという方法だ。

サイズ違いの2種類のボールは、ホースを通して組み込み機に送られ、回転するローターの穴を通して交互に送り込まれる。最後はオイルゲージのようなスティックを差し込んで、規定個数が入っているかどうかをチェックして終了する。ただし、これらの作業は人間がやるのではなく、ほぼ全て自動化されている。

最後に見たのは検査工程。検査する項目は、完成したステアリングをロックtoロックまで切る「なじみ」から始まり、クリアランス調整、実際に通電して作動性などを見る比例負荷検査、正転トルク検査、無負荷スイープ検査、負荷振動検査、そして泥水などをかぶっても浸水しないように気密性をチェックするエアリーク検査の6つ。RP-EPSでは驚くべきことに、こうした検査工程も無人化、つまり全自動化されている。

今回の取材で感じたのは、RP-EPS導入における狙いの一つは、高品質や高い生産性(低コスト)の両立もさることながら、生産の自動化(省人化)であろうということだ。この点ではブリヂストンが彦根工場で導入している高精度自動タイヤ生産システム「BIRD」を見た時と同じような印象を持った。今後、国内の労働人口が減る中で国内生産を守るには、高品質の製品を、少人数で、高効率で作る必要がある。それが可能なことを実証するのが、RP-EPS生産システムの使命であろうと感じた。